В настоящее время металлургические шлаки сталеплавильного производства и железосодержащие дисперсные промышленны отходы являются вторичным сырьевым ресурсом для металлургической переработки и извлечения металлов. Они могут быть использованы в различных направлениях как железофлюс в агломерационном, доменном и сталеплавильном производствах; гранулированный доменный шлак и щебень из доменного шлака находят применение в производстве строительных материалов; молотый гранулированный шлак при производстве экзотермических шлакообразующих смесей; шлаковое и шлакокаменное литье для футеровки шламопроводов; флюсующие добавки высокоосновных шлаков при производстве железо- и углеродсодержащих брикетов, а также при строительстве дорог, гидротехническом сооружении, производстве строительных материалов и других отраслях промышленности [1].

При обработке металлсодержащих промышленных отходов может быть получен металлический концентрат, который может быть представлен корольками металла округлой или каплевидной формы. Особый интерес представляет конвертерный шлак, в котором остаются мелковкрапленные корольки металла диаметром частиц 2 ? 4 мм. В мелкой фракции шлака установлено содержание 10 - 15% частиц металла диаметр 0,1? 1 мм (рис. 1). Интересно отметить, что в металлоконцентрате, полученном из ферросплавных шлаков присутствует достаточно большое количество (до 5 % по массе) частиц раздробленных ферросплавов - феррохрома, ферромолибдена, ферровольфрама, ферромарганца, ферросилиция и др. Форма этих частиц обычно представлена осколочная.

Рис. 1. Вид частиц металла в металлоконцентрате после сепарации тонкоизмельченного шлака

Рис. 1. Вид частиц металла в металлоконцентрате после сепарации тонкоизмельченного шлака

Анализ состояния переработки и использования отвальных металлургических шлаков показал, что с 1991 по 1999 г. был полностью переработан шлаковый отвал завода ''Электросталь". При этом извлечено 145 тыс. т металлической составляющей. Качество металлоконцентратов оценивали по ошлакованности корольков металла. Скрап в больших кусках размером от 200 до 1200 мм имел низкую степень ошлакованности (5 - 20%). Для снижения ошлакованности металла был использован гидромолот. С помощью переносных стилоскопов отбирали скрапины с высоким содержанием никеля, хрома, ванадия,

молибдена. Скрапины соответствующим образом маркировали и отправляли для целенаправленного переплава в паспортную шихтовую рафинировочную заготовку (ПШРЗ).

Куски металлического скрапа размером 70 ? 120 мм, полученные после щековой дробилки крупного дробления, были сильно ошлакованы (до 30 %), и оказалось, что их невозможно рассортировать по группам марок. Точно так же и металлоконцентрат, имевший сравнительно низкую степень ошлакованности (~5 %), невозможно было идентифицировать по составу [2, 3].

Средний по размерам скрап и металлоконцентрат переплавляли методом сплавления в 5- и 20-т дуговых печах. Металл разливали на слитки массой 700 кг без прибыльных надставок. После экспресс анализа расплава, разлитые слитки использовали либо как ПШРЗ, либо как товарную заготовку известного состава для продажи на рынке металлопродукции. Минимум 40 % извлеченного скрапа использовали как ПШРЗ для последующей выплавки коррозионно-стойких и жаропрочных сталей и сплавов в ОАО "Электросталь".

На пневматическом сепараторе поступающий от дробилки фирмы "Parker" материал был разделен по плотности на металлоконцентрат, шлаковый песок фракций 0 ? 5 мм и шлаковый щебень фракций 5? 10 мм. Шлаковый песок и щебень были успешно использованы при

производстве шлакобетонных изделий с применением производственной линии модели "Profit" по изготовлению строительных материалов методом сухого прессования. Указанная линия соответствует лучшим зарубежным аналогам и позволяет получать фундаментные блоки, стеновые камни, тротуарную плитку и бордюрный камень. Среднегодовая производительность линии составляет 12000 м3 изделий при расходе шлакового песка 230 тыс. т и шлакового щебня 57 тыс. т. Шлаковый песок и щебень отвечают также требованиям стандартов на материалы, применяемые в дорожном строительстве и производстве строительных бетонов.

Технологическая линия по переработке отвальных шлаков отвечает всем экологическим требованиям по выбросам вредных веществ в атмосферу и стокам поверхностных грунтовых вод. От шлака была освобождена территория площадью около 50 тыс. м2 [4].

В АО «ArcelorMittal Темиртау» накоплено более 33 млн т сталеплавильных шлаков и ежегодно добавляется еще до 600 тыс. т шлака текущего производства. При этом теряется часть металла в виде металлического и оксидного железа. По оценке потери железа с отвальным шлаком в среднем составляют до 15%. Характерная особенность сталеплавильных шлаков АО «ArcelorMittal Темиртау» – это высокое содержание до 3,7% Р2О5, что обусловлено использованием в шихте комбината фосфористого железорудного сырья. Высокое содержание фосфора в сталеплавильном шлаке не позволяет даже его частичный возврат в металлургический передел. Поэтому сегодня переработка шлаков комбината может быть организована по направлению извлечения корольков железа. Проведенными исследованиями установлено, что отвальные сталеплавильные шлаки представляют магнитный материал. Содержание магнитных продуктов достигает 8% (см. табл. 1).

Таблица 1. Характеристика отвальных шлаков и выход магнитного продукта

Масса

|

Состав отвальных шлаков |

||

|

Исследованная проба, |

257,6 |

100 |

|

в том числе: |

||

|

шлак |

237,4 |

92,16 |

|

металлолом крупногабаритный |

0,218 |

0,08 |

|

Скрап чистый от шлака |

||

|

фракцией 400? 1500 мм |

2,0 |

0,78 |

|

фракцией 80? 400 мм |

0,572 |

0,22 |

|

Скрап зашлакованный |

||

|

фракцией 80? 400 мм |

1,8 |

0,70 |

|

фракцией 0? 80 мм |

15,61 |

6,06 |

|

Всего магнитного продукта |

20,2 |

7,84 |

т %

Первая стадия отработки отвальных шлаков осуществляется сначала отгрузкой шлака экскаватором к месту переработки и дроблении его в конусной дробилке с визуальным определением и ручной выборкой крупногабаритного металла. Как показала практика, только на этой стадии переработки возвращается в производство ежегодно от 35 до 50 тыс. т скрапа для конвертерного производства [5].

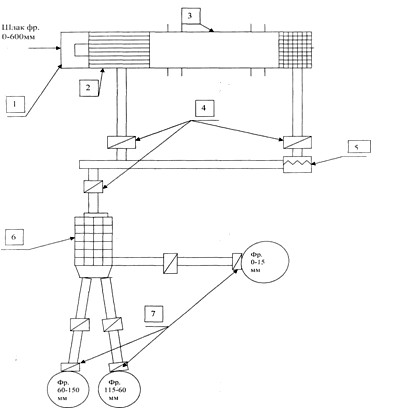

Для извлечения скрапа из шлака в 2003 г. на сталеплавильном отвале была введена в строй установка по переработке шлаков, схема которой показана на рис. 2. Производительность установки 120 т/ч отвального шлака исходной крупностью до 700 мм. Изготовитель установки - ОАО «Дробмаш».

Для извлечения скрапа шлак поступает в агрегат загрузки 1, сортируется на агрегате предварительной сортировки 2 с разделением на фракции 0 ? 60 и более 60 мм. Затем шлак крупностью более 60 мм проходит обработку в галтовочном барабане 3 с целью очистки скрапа от шлака и образования двух продуктов – скрапа крупностью 350?700 мм и шлака крупностью 0?350 мм.

После галтовочного барабана шлак передается в магнитный сепаратор 4. Выделенный сепаратором магнитный продукт и скрап из галтовочного барабана объединяются и отправляются в копровый цех сталеплавильного производства. После извлечения скрапа шлак дробится в щековой дробилке 5 до крупности 0? 150 мм. При дроблении происходит вскрытие небольших настылей и корольков железа, сконцентрированных в затвердевшем шлаке. Вновь образованный продукт объединяется с подрешетным продуктом предварительного грохочения и поступает на грохот 6, на

котором выделяются три класса крупностью 0? 15, 15? 60 и 60? 150 мм. Продукт каждого класса снова подвергается сепарации в барабанном магнитном сепараторе 7 с отделением магнитных фракций и шлака. Полученные магнитные продукты используются в агломерационном, доменном и сталеплавильном производствах [6,7]. Опыт эксплуатации установки показал, что извлечение железа из шлаков в магнитные продукты составляет приблизительно 80%, а около 20% железа теряется с попутно полученным материалом - фракционированным щебнем. В табл. 2 приведен выход продуктов переработки шлаков на установке.

Рис. 2. Схема цепи аппаратов установки по переработке сталеплавильных шлаков ТОО "Лира"

Рис. 2. Схема цепи аппаратов установки по переработке сталеплавильных шлаков ТОО "Лира"

1 - вибропитатель; 2 - грохот с ячейками сита 60*60 мм; 3 - галтовочный барабан; 4 – железоотделитель;

5 – дробилка крупного дробления; 6 – грохот с ячейками сит 15*15мм и 60*60 мм; 7 – барабанный магнитный сепаратор

Таблица 2. Выход продуктов переработки шлаков на установке

|

Скрап для сталеплавильного производства: |

Масса,% |

|

негабаритный фракцией > 350 мм фракцией 150 ? 350 мм фракцией 60 ? 150 мм |

1,02 0,69 0,70 |

|

Итого |

2,41 |

|

Скрап для доменного цеха фракцией 15 ? 60 мм |

3,49 |

|

Скрап для аглопроизводства фракцией 0 ? 15 мм |

11,07 |

|

Всего извлечено магнитных продуктов |

17,15 |

|

Фракционированный щебень |

82,85 |

|

Всего переработано шлака |

100 |

Выход собственно скрапа, пригодного для использования в сталеплавильном производстве, составляет 2,41% от количества перерабатываемого шлака. Следует отметить, что часть скрапа (негабаритного — 1,02%) имеет относительно высокую зашлакованность и требует дополнительной обработки перед его дальнейшим использованием. В целом зашлакованность скрапа составляет 15,6%.

Наибольший выход шлака из скрапа достигает 11%, который можно использовать в составе агломерационной шихты. По существу, этот продукт представляет собой обогащенный по железу шлак. Содержание общего железа составляет в среднем 43,97%. Несмотря на высокий выход данного продукта и его комплексный химический состав, использование его в агломерационной шихте ограничено высоким (до 1,7%) содержанием фосфора.

При переработке на установке 30 тыс. т в месяц отвальных шлаков извлечение скрапа составляет, т/мес.: для конвертерной плавки - 400; для доменного цеха - 1200; для аглопроизводства - 4500.

Для определения влияния использования скрапа на технико-экономические показатели аглопроцесса и химический состав агломерата и чугуна были выполнены расчеты и проведен их сравнительный анализ с фактическими данными. Установлено, что с увеличением количества скрапа в составе аглошихты снижается расход концентрата, крупнокусковых руд и доломита, но повышается расход известняка. Содержание фосфора в агломерате увеличивается на 0,004-0,008% [8].

При использовании скрапа в доменном цехе в количестве 2 т в подачу шихты значительных изменений в работе доменных печей не наблюдалось. Качество чугуна соответствовало заданному уровню, за исключением содержания фосфора, которое возросло с 0,38-0,40 до 0,44-0,45%.

В результате извлечения из сталеплавильных шлаков указанных железосодержащих продуктов и вовлечения их в повторное производство обеспечено снижение потерь железа на 30% в целом по металлургическому переделу.

ЛИТЕРАТУРА

- Голов Г.В., Ситников С.М., Калимулина Е.Г. /Технология извлечения металла из отвальных шлаков//. Сталь, №10, 2001. – С.83.

- Курбацкий М.Н., Гибадулин М.Ф. /Переработка и использование металлургических шлаков ОАО«ММК»//. Металлург, №1, 2002. – С.47-48.

- Тарабрина Л.А., Курган Т.А., Игнатьева Н.С. /Переработка сталеплавильных шлаков ОАО«ММК»//. Металлург, №9, 2000. - С.26-27.

- Ларионов В.С., Еланский Г.Н. /Переработка шлакового отвала завода «Электросталь»//. Сталь, №11, 2001. – С.88-91.

- Дьяков А.В., Вернер И.А. Методическое руководство. /Определение содержания железа в промпродукте марки А//. МР–ЦЗЛ. 2009 г. 9 с.

- Климушкин А.Н., Кабанов Ю.А., Столярский О.А., Агапеев Е.Н. Отчет по теме: / «Разработка и освоение новых технологических схем утилизации отходов металлургического передела ОАО «АМТ»//.2004 г.45 с.

- Дьяков А.В., Вернер И.А. /Методика выполнения измерений. Определение содержания железа подготовленного к использованию скрапа методом основанном на разности плотностей металлических корольков и шлака//. МВИ–ЦЗЛ. 2009 г.10 с.

- Кабанов Ю.А., Столярский О.А., Агапеев Е.Н. /Извлечение и подготовка к использованию скрапа из отвальных сталеплавильных шлаков//. Металлург, № 1, 2006. – С.80.