Серьезной проблемой на тепловых электростанциях (ТЭС) является загрязнение воды и почвы нефте – и маслопродуктами. Не менее опасны на ТЭС “тепловые загрязнения” [1-2]. Требуется разработка и исследование устройства для охлаждения масла в турбоустановках с использованием пористых элементов [3-4].

Такое техническое решение должно обеспечить высокие теплотехнические показатели и, что самое главное, исключить загрязнение водного бассейна нефте – и маслопродуктами и попадание воды в масло. Наличие воды в масле резко снижает его технические качества и создает опасность возникновения аварийных ситуаций, так как эмульгированное масло обладает низкими смазочными свойствами и повышенной способностью к поглощению кислорода. Поэтому согласно правилам техники безопасности давление масла в системе должно превышать давление охлаждающей воды [1].

Маслоохладители паровых турбин по конструктивным признакам подразделяются на кожухотрубные (гладкотрубные), ребристо-трубные, с турбулизаторами, пластинчатые и специальные (змеевиковые, витые и др.). Наиболее широкое распространение получили кожухотрубные многоходовые маслоохладители. Охлаждающая вода в них протекает в трубных секциях, состоящих из латунных трубок, а масло, охлаждаясь, многократно обтекает трубную систему за счет направляющих перегородок.

Существующая проточная схема охлаждения масла в турбоустановках не обеспечивает достаточной герметизации вальцовочных соединений. За счет утечек масла через неплотности происходит загрязнение нефтепродуктами источников технического водоснабжения.

К сожалению, на современных тепловых электростанциях сбрасывается значительный объем воды (около 1,5 кг/с на один турбоагрегат и столько же от механизмов вспомогательных устройств), содержащей порядка 100 мл/л нефтепродуктов. С целью снижения загрязнения сточных вод вынуждены выделять маслоохладители в замкнутый контур охлаждения. И все же следует признать, что проточная водяная система охлаждения масла не может удовлетворять возрастающим требованиям к охране водного бассейна.

Предлагаемая нами капиллярно-пористая система охлаждения исключает попадание нефтепродуктов в источник водоснабжения, а охлаждающей жидкости – в систему маслоснабжения. При этом сохраняется высокий коэффициент теплоотдачи со стороны хладагента и увеличивается – со стороны теплоносителя (масла). Равномерность температурного поля позволит стабилизировать температуру масла. Значительно сокращается объем оборотного хладагента (в 60 – 70 раз). Техническое решение обеспечивает простоту, надежность конструкции, ее унификацию.

Испарители пористых элементов активно отбирают тепло горячего масла и по транспортной зоне передают его в конденсационную часть, где происходит передача теплоты охлаждающей воде. Тепло, переданное воде, может утилизироваться.

Таким образом, описанная схема позволяет решать проблему охраны окружающей среды в двух аспектах: очистка сточных вод и почвы от загрязнения маслопродуктами и использование низкопотенциального тепла.

Представляет интерес разработать экологически чистый маслоохладитель, который явится дальнейшим развитием теплообменников трубчато – ребристого типа, которые широко применяются в различных отраслях техники, например, в системе смазки паровых и газовых турбин [3,4].

Известны трубчато – ребристые теплообменные элементы с наружным проволочным оребрением. Вода движется внутри трубок, масло – в продольных каналах, образованных специальными вставками, закрывающими промежутки между соседними оребренными трубками. Оребрение трубок выполняется с помощью волнистой стальной ленты и медной проволоки в виде низких спиральных ребер. При прочих равных условиях, по сравнению с гладкими трубами, такие маслоохладители имеют почти в 5 раз меньшие габариты и в 2,7 раза меньшие расходы цветного металла.

Описанные трубчато – ребристые теплообменные элементы компонуются в кожухотрубных маслоохладителях, в которых для компенсации удлинения трубок верхняя трубная доска выполняется подвижной. Для уплотнения трубной доски применяется мембранное уплотнение кольцевого типа. Однако даже эти наиболее совершенные маслоохладители характеризуются сложностью конструкции, трудностью в достижении надлежащей герметичности и нередким ее нарушением.

Обычно давление масла в охладителях поддерживается выше давления охлаждающей воды. В случае разгерметизации масло попадает в воду и загрязняет водный бассейн и почву, велики расходы охлаждающей воды, тепло которой не используется и является “тепловым загрязнением” природы. Следует отметить, что коэффициент теплопередачи в гладкотрубных охладителях обычно равен (150-180) Вт/м2К, а гидравлическое сопротивление по маслу – (1 4) 104 Па и по воде – менее 104 Па. Особо подчеркнем, что в гладкотрубных маслоохладителях коэффициент теплоотдачи со стороны масла в (10-20) раз меньше, чем с водяной стороны и это предопределяет их большие габариты и металлоемкость [1].

Обычно давление масла в охладителях поддерживается выше давления охлаждающей воды. В случае разгерметизации масло попадает в воду и загрязняет водный бассейн и почву, велики расходы охлаждающей воды, тепло которой не используется и является “тепловым загрязнением” природы. Следует отметить, что коэффициент теплопередачи в гладкотрубных охладителях обычно равен (150-180) Вт/м2К, а гидравлическое сопротивление по маслу – (1 4) 104 Па и по воде – менее 104 Па. Особо подчеркнем, что в гладкотрубных маслоохладителях коэффициент теплоотдачи со стороны масла в (10-20) раз меньше, чем с водяной стороны и это предопределяет их большие габариты и металлоемкость [1].

В теплообменниках, работающих в условиях избыточного давления вязкой среды (например, турбинного масла) в качестве теплообменного элемента используются трубы с односторонним внутренним оребрением, однако в этом случае велико гидравлическое сопротивление внутреннего оребрения элемента, а также существенно различаются величины коэффициентов теплоотдачи с обеих сторон.

Наиболее близким техническим решением является теплообменный элемент [2], включающий входной и выходной патрубки, прямую круглую трубу, оребренную внутри гофрированной лентой, между гофрами который размещена гофрированная проставка с гофрами меньшей высоты.

Это позволяет получить каналы, имеющие одинаковый гидравлический диаметр. Такой теплообменный элемент обладает устойчивым геометрическим расположением гофрированной ленты в трубе и, следовательно, обеспечивает стабильные тепловые и гидравлические характеристики.

Однако он обладает и рядом существенных недостатков. К ним следует отнести сложность конструкции и технологии изготовления, жесткость системы, исключающую получение гнутых (змеевидных) форм трубы, неразборность, что затрудняет ремонт и чистку труб, велики расходы охлаждающей жидкости, тепло которой не утилизируется и загрязняет окружающую среду, высокое гидравлическое сопротивление.

С целью интенсификации теплопередачи и защиты биосферы от загрязнений, внутри маслопроводных труб нами предлагается разместить гибкий турбулизатор, состоящий из троса, в который по его длине вплетены разветвления со сплетенными проволочками из высокотеплопроводного металла, концы которых упираются во внутренние стенки труб и ориентированы против потока. Разветвления превышают на (25…30)% внутренний диаметр маслопроводной трубы. Охлаждение масла осуществляется пористой системой.

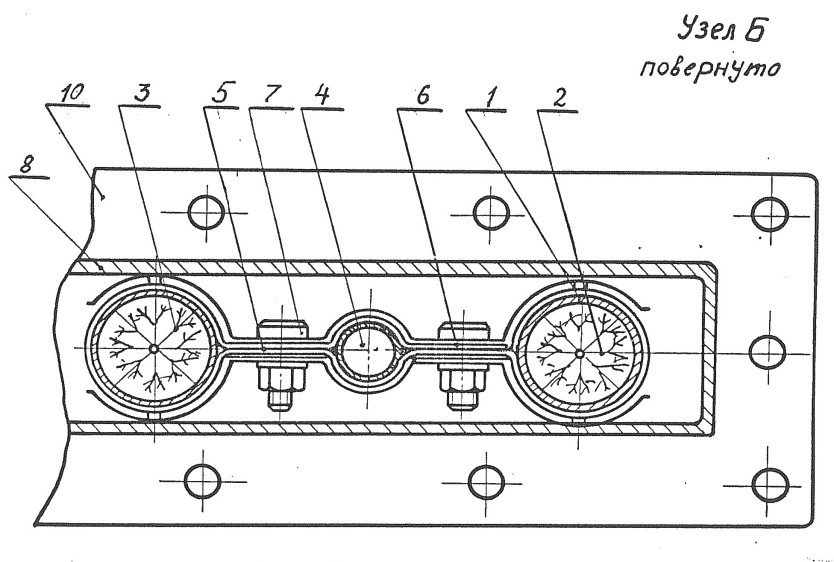

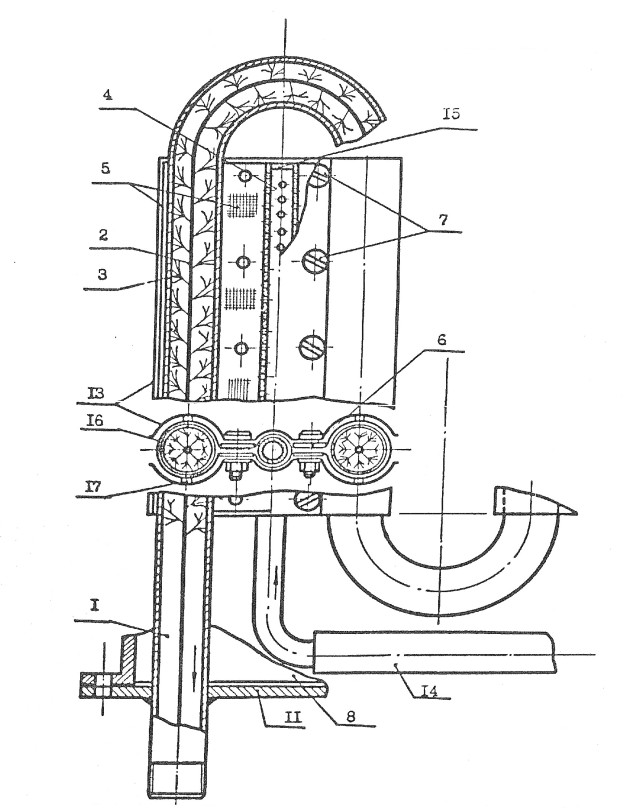

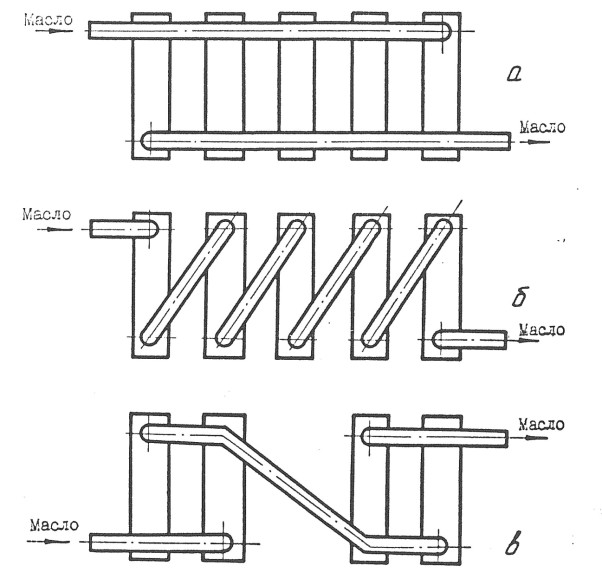

На рис.1 представлены маслоохладитель (а) и капиллярно – пористый элемент охлаждения (б); на рис.2 показано соединение и сопряжение теплообменных деталей в капиллярно – пористой системе охлаждения, а на рис.3 – схема соединений теплообменных элементов системы охлаждения в батареи.

Выполнение пористой структуры 5 в виде сеток, устанавливаемых на наружной поверхности труб, обеспечивает подсасывание жидкости за счет капиллярных сил к охлаждаемой стенке трубы 1 и интенсивной отвод пара из ячеек структуры.

Пористая структура 5, насыщенная охлаждающей жидкостью, поступающей из водоподающей трубы 4 с отверстиями, плотно облегает наружную поверхность горячих труб с помощью прижимной пластины 6 и болтов 7. Гибкий турбулизатор 2 с высокотеплопроводными ответвлениями 3 позволяет увеличить коэффициент теплообмена со стороны теплоносителя. За счет процесса парообразования структуры 5 активно отводит поток пара из зазора 16, образованного с направляющей пластиной 13, в полость 12 кожуха 8. Пар из горловины 9 по паропроводу может направляться для утилизации, либо в конденсатор. Охлаждающая жидкость из коллектора 14 поступает в канал 4 вплоть до заглушки 15 и равномерно распределяется по порам и капилляром структуры 5.

Распорки 17 служат упорами, препятствующими прогибу боковых стенок кожуха 8, который с помощью фланца 10 герметично соединяется с крышкой 11.

Рис. 1. Маслоохладитель (а); капиллярно – пористый элемент охлаждения (б)

1 – труба; 2 – гибкий турбулизатор; 3 – разветвления; 4 – артерия; 5 – капиллярно – пористая структура;

6 – прижимная пластина; 7 – болт; 8 – кожух; 9 – горловина; 10 – фланец; 11 – крышка; 12 – полость; 13 – направляющая пластина

Рис. 2. Соединение и сопряжение теплообменных деталей в капиллярно – пористой системе охлаждения (обозначения см. на рис.1)

14 – коллектор; 15 – заглушка; 16 – зазор;

17 – распорки;

Рис. 3. Схема соединений теплообменных элементов капиллярно – пористой системы охлаждения в батареи

Теплообменник полезен для охлаждения масла, подогрева мазута, поскольку исключает опасность попадания одной среды в другую, что приближает производство к экологически чистому. Путем размещения внутри маслопроводных труб гибкого турбулизатора, в трос которого вплетены проволочки из высокотеплопроводного металла, концы которых упираются во внутренние стенки труб и ориентированы против потока, техническое решение позволяет упростить конструкцию, т.к. теплообменный элемент не содержит сложных систем уплотнений и профилированных каналов в трубе. Гибкий турбулизатор представляет простое, технологичное и надежное устройство, которое легко очищать от загрязнений в условиях производства.

Расчеты показывают, что гидравлическое сопротивление по охлаждающей жидкости уменьшается в 4,1 раза. Коэффициент теплообмена со стороны масла и пара будут максимально приближены друг к другу, что является достаточным условием достижения максимальной величины коэффициента теплопередачи, равного 816,6 Вт/м2К, а, следовательно, это приводит к уменьшению габаритов теплообменника в 1,2 раза и металлоемкости в 1,1 раза, а значит, сокращает капитальные затраты. Превышение разветвлений, вплетенных в трос, более чем на (25…30)% не улучшит упругость гибкого турбулизатора, а лишь приведет к перерасходу металла. Меньший размер разветвлений по отношению к диаметру маслопровода не обеспечивает надлежащей упругости турбулизатора [5,6].

Отвод тепла с помощью процесса парообразования позволяет утилизировать тепло пара, а также сократить расход охлаждающей жидкости в 193 раза по отношению к однофазной системе охлаждения. Защита биосферы достигается за счет устранения возможности попадания масла в воду и воды в масло, что также повышает надежность работы турбоустановки, сбережения природных ресурсов (воды и масла).

Экономический эффект от внедрения предложенного теплообменного элемента будет иметь место за счет уменьшения габаритов в 1,2 раза при данной производительности, достигнутых при интенсификации процесса теплопередачи, массы – в 1,1 раза, сокращаются затраты энергии на перекачку воды за счет уменьшения ее расхода в 193 раза и гидравлического сопротивления в 4,1 раза, что уменьшает капитальные затраты. Упрощение конструкции устройства (нет сложных профилированных элементов) приведет к сокращению эксплуатационных расходов. В целом, повысится надежность и срок службы теплообменного элемента. Утилизация тепла пара дает экономический эффект не менее 39,7 тыс $ в год на один турбоагрегат мощностью 300 МВт.

Социальный эффект достигается за счет защиты биосферы от загрязнения водного бассейна и почвы, сбережения природных ресурсов (масла) и незаменимого источника жизни на земле – воды, а также происходит оздоровление микроклимата на рабочих местах ТЭС.

В целом, теплообменник позволяет сократить металлоемкость, затраты энергии, упростить условия эксплуатации, обеспечить безопасность труда и защиту окружающей среды (социальный эффект).

ЛИТЕРАТУРА

- Трухний А.Д., Ломакин Б.В. Теплофикационные паровые турбины и турбоустановки. – М.: МЭИ,2002 – 540 с.

- Тепловые и атомные электростанции: Справочник, книга. 3/ Под ред. А.В. Клименко и В.М. Зорина. – 3-е изд. – М.: МЭИ, 2003. – 645с.

- Генбач А.Н., Генбач А.А. Перспективы применения пористых систем на тепловых электрических станциях // Деп. рук. Винити, 1988. - №1 (195) – С. 190 – (КазНИИНТИ. – 1987, № 1819. – 123 с.).

- Генбач А.А. Тепломассоперенос в пористых системах, работающих в поле массовых сил // Доп. Рук. Винити. – 1989 - №9 (215) – С. 168 – (КазНИИНТИ. – 1987. - №2649 – 272 с).

- Поляев В.М., Генбач А.А. Расчет тепловых потоков в пористой системе охлаждения // Известия вузов. Авиационная техника. – 1992. №2 – С. 71-74.

- Поляев В.М., Генбач А.А. Интенсивность теплообмена пористой системы в гравитационном поле // Известия вузов. Энергетика. – 1993. № 1 – 2 – С. 91 – 95.