В последнее время в мировой практике уделяется большое внимание методам получения металлов прямым восстановлением из растворов сильными восстановителями в автоклавных условиях [1-5]. Автоклавы можно разделить на две группы: автоклавы, работающие без участия газовой фазы и автоклавы, работающие с участием газовой фазы [4, 5, 6]. К первой группе автоклавов относятся автоклавы конструкции ВАМИ – Гипроалюминия, они не имеют механических мешалок, внутренний объем их целиком заполнен пульпой, перемешивание которой производится турбулентными потоками, образующимися при передавливании пульпы из одного автоклава в другой.

Простота конструкции этих автоклавов объясняется двумя обстоятельствами:

- в процессе выщелачивания или восстановления не участвует газовая фаза;

- пульпа в процессе выщелачивания или восстановления проявляет лишь слабую тенденцию к расслаиванию вследствие сравнительно небольшой разности плотностей твердой и жидкой части пульпы p=pтв-рж≈0, тонкости суспензии металла (до 90% класса - 70-80 мкм), высокой вязкости концентрированных растворов.

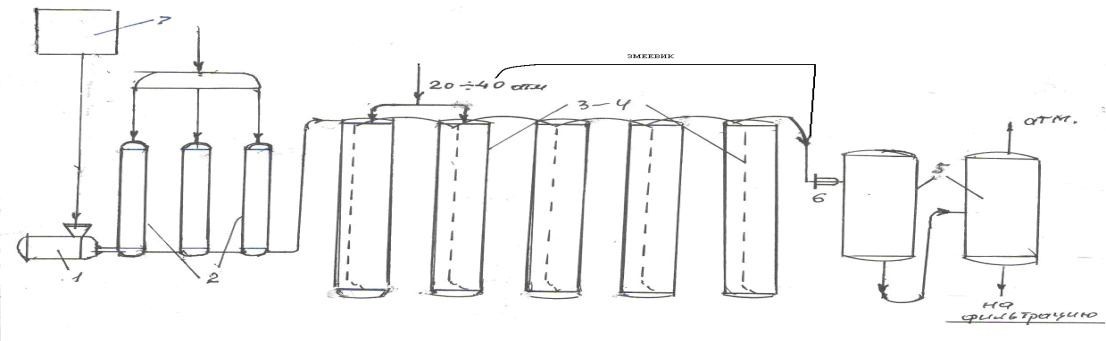

Ко второй группе автоклавов, работающих без участия газовой фазы, относятся аппараты колонного типа без мешалок, так как последние вносят дополнительные трудности в конструкцию аппарата, усложняющие герметичность последнего. В таких автоклавах перемешивание и транспортирование пульпы производится реакционным газом. Схема работы автоклавов колонного типа без механического перемешивания представлена на рис. 1.

Рис. 1. Схема автоклавной установки непрерывного действия

1 – Насос нагнетания раствора в колонну; 2 – Подогреватель раствора;

3,4 – Батарея последовательно соединенных автоклавов; 5 – Система последовательно соединенных аппаратов (самоиспарителей) для разгрузки и охлаждения автоклавной пульпы; 6 – Игольчатый регулятор для поддержания требуемого давления и температуры на 1ом автоклаве; 7 – Емкости для исходного раствора и восстановителя

3,4 – Батарея последовательно соединенных автоклавов; 5 – Система последовательно соединенных аппаратов (самоиспарителей) для разгрузки и охлаждения автоклавной пульпы; 6 – Игольчатый регулятор для поддержания требуемого давления и температуры на 1ом автоклаве; 7 – Емкости для исходного раствора и восстановителя

Сурьмусодержащий раствор и восстановитель (формалин или гипофосфит натрия) через буферную емкость 7 дозатором подается на всос плунжерного насоса высокого давления 1 и под давлением нагнетается в трубчатый подогреватель 2, где нагревается до требуемой температуры. Пар, образующийся в самоиспарителях 5, используется для предварительного подогрева раствора, окончательный нагрев до требуемой температуры осуществляется глухим паром высокого давления или электронагревом в автоклавах 3, 4. Этот режим обеспечивается при наличии в батарее 10 последовательно соединенных автоклавов, из которых первые 2 являются «греющими», а остальные – «реакционными». Режим работы автоклавов промежуточный между идеальным смешением и идеальным вытеснением.

Поддержание твердой фазы катализатора или высокодисперсного порошка сурьмы во взвешенном состоянии обеспечивается достаточно тонким помолом катализатора и получением высокодисперсного осадка металла, а также соблюдением определенного отношения диаметра автоклава (d) к суммарной длине автоклавов в системе или длине трубы змеевикового автоклава (L). Практика показывает это отношение должно соответствовать формуле d:L≤0,01.

В случае использования колонного аппарата с неподвижным слоем стационарного катализатора для уменьшения сопротивления системы используется гранулированный Ni-Fe катализатор с размерами гранул 7? 12 мм (рис.3).

Важной деталью устройства самоиспарителя является установленный на входном штуцере игольчатый регулятор 6. Регулирование входной кольцевой щели на первом сепараторе поддерживает требуемое давление и температуру в автоклавах, на втором сепараторе – требуемый уровень пульпы в первом сепараторе.

Восстановление сурьмы формальном при каталитическом варианте осуществляется при температуре 130-1500С в течение часа при постоянном присутствии в колонне большого количества катализатора (70-100 г/л). После накопления в автоклаве порошка сурьмы часть пульпы выпускается в конический чан-отстойник. При каждой выгрузке пульпа через отверстие в конце отстойника самотеком поступает в фильтр 13 и далее в барабан-сушилку и далее потребителю.

Схема, представленная на рис. 1, громоздкая. С учетом разработок Венгерской Академии Наук можно упростить схему восстановления сурьмы. Вместо системы автоклавов можно в схеме поставить обогреваемый при t=1500С змеевик длиной трубы ~ 10м, внутренним диаметром 10-15 мм и толщиной стенки труб 2-3 мм. На противоположном конце змеевика установить игольчатый клапан-регулятор, который регулирует сброс пульпы в самоиспаритель, где происходит охлаждение пульпы за счет испарения и отделение восстановленного порошка сурьмы. А маточный раствор направляется на выщелачивание новой порции окисленного сурьмяного сырья и после корректировки раствора по содержанию едкого натра – на автоклавное восстановление сурьмы формалином.

Скорость подачи исходного раствора в автоклав через плунжерный насос колеблется в пределах 0,05-0,1 л/ч. При этом установлено, что для полного извлечения сурьмы из раствора в порошковый металл при скорость подачи раствора 0,05 л/час, достаточно иметь температуру в реакционной зоне 120-130°С, с увеличением скорости подачи раствора до 0,1 л/час для полного извлечения сурьмы необходима температура в реакционной зоне 150°С и выше, т.е.

определяющим фактором является время пребывания элементарного объема раствора в зоне реакции (в зоне катализатора).

Для создания непрерывно работающей установки необходимо иметь 6-10 таких колонных автоклавов с тем, чтобы снижение давления в понизителе давления мало сказалось на изменении давления и температуры в первом автоклаве. В нашем случае, когда колонный аппарат всего один для создания непрерывной подачи раствора в колонну необходимо автоматически периодически открывать игольчатый вентиль на входе в понизитель давления и выпускать определенную часть маточного раствора вместе с порошковой сурьмой в понизитель давления, оттуда в сборник оборотного раствора. Газы и пары из понизителя давления (испарителя) поступают в атмосферу.

ЛИТЕРАТУРА

- Brien R.N.O’, Forward F.A., Halpern Y., The Canada Mining a Metallurgical Bull, 1953, № 11, pp. 673-676.

- Forward F.A., Halpern Y. Шведский патент 147007, 1954.

- Fesler Y., Peenter G. Kohasati Lapok. 1956, V 11, (89), № 6..

- А.С. СССР №537519 «Способ извлечения мышьяка из содержащих его кислых растворов». Авторы: Бугенов Е.С., Поборцев М.Е., Дшакипбеков О. (не подлежит опубликованию в открытой печати)

- Бугенов Е.С., Бугенов А.Е., Барлыбаев С.К. Инновационный патент, № 44166. «Способ получения сурьмы из сульфидно-щелочных растворов». Опуб. 15.06.2005 г., бюл. №6.