Pазработан новый высокоэффективный экологически чистый технологический процесс получения металлов прямым восстановлением из растворов сильными восстановителями в автоклавных условиях [1-6].

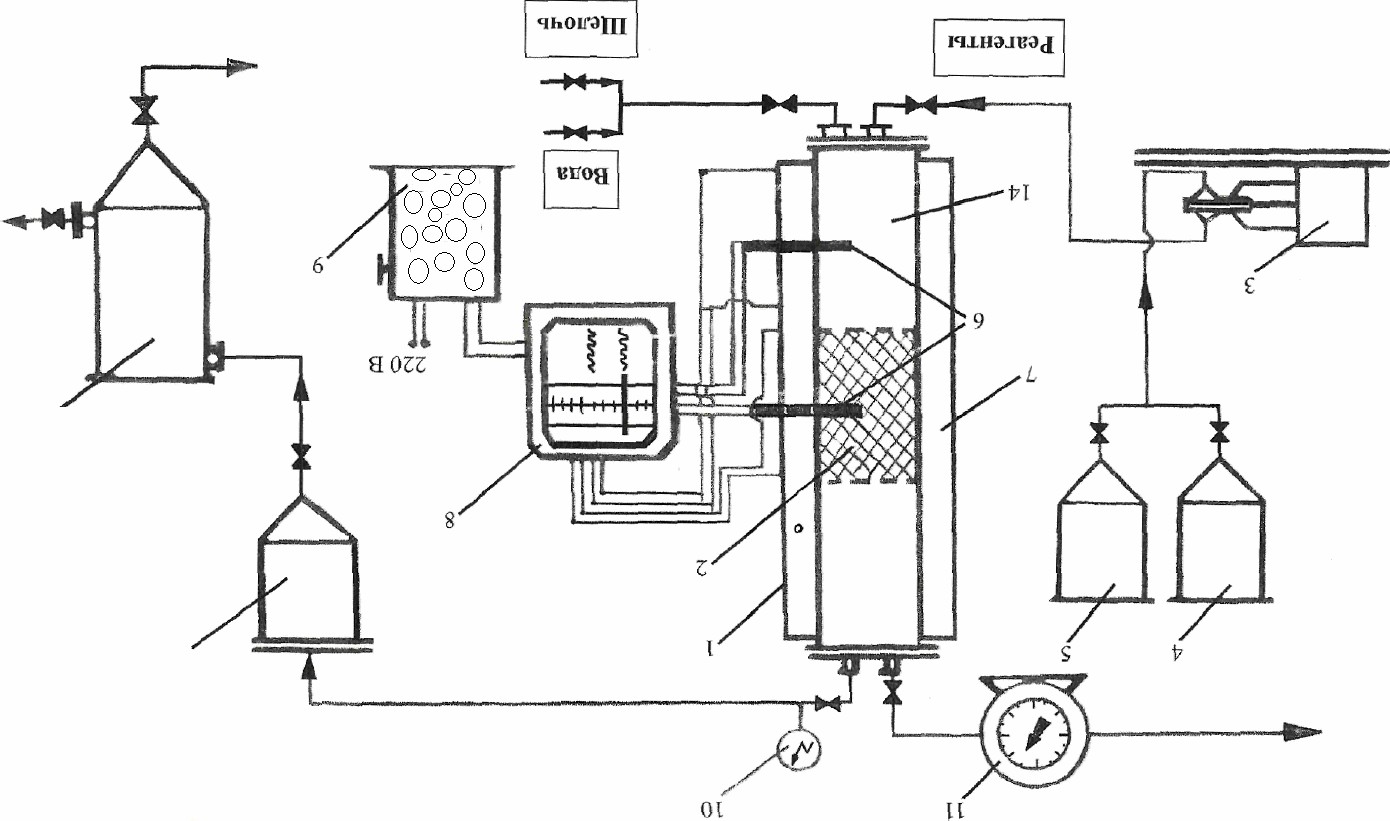

Балансовые опыты по восстановлению сурьмы в сульфидно-щелочных растворах проводили в колонном аппарате, показанном на рис. 1. В опытах использовали раствор сурьмы, полученный выщелачиванием антимоната натрия с Шымкентского свинцового завода в растворе сернистого натрия.

Восстановление сурьмы формалином без участия катализатора.

Через дозатор высокого давления раствор сурьмы и восстановителя подавали в колонный аппарат со скоростью 0,1 л\ч. Температура в реакционной зоне составляла 2300С. Раствор непрерывно подавался в колонну через дозатор высокого давления, проходил зону реакции и зону отстоя, затем поступал в понизитель давления, (испаритель), где давление снижалось до 0,098 – 0,147 мПа, газы выбрасывались в атмосферу, а маточный раствор после отделения сурьмы поступал в сборник оборотных растворов и анализировался на содержание Sb, Na2S, NaOH,Na2CO3 , Na2SO3, Na2S2O3, корректировался по содержанию Na2S и повторно поступал на операцию выщелачивания антимоната натрия и восстановление сурьмы формалином. В процессе восстановление сурьмы балластные вредный соли разрушаются, регенерируются растворитель и щелочь, потери сурьмы практически отсутствуют. Прямое извлечение сурьмы в порошковый металл за один проход составляет при температуре 230 0С 70-75%. Маточный раствор поступает на выщелачивание новой порции антимоната натрия.

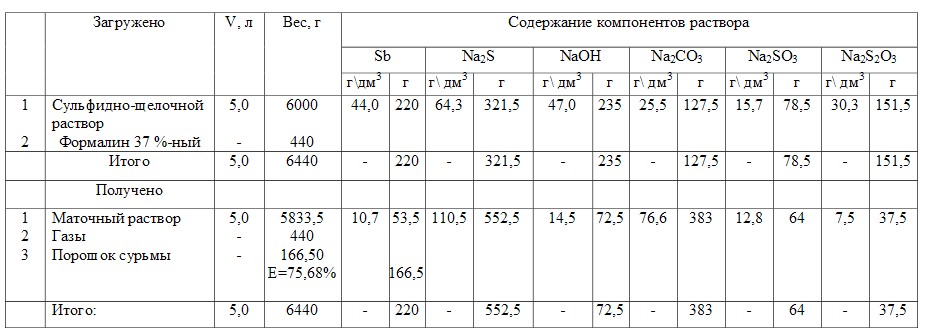

Согласно табл. 1, за время балансовых опытов получено 166,54 г металлической порошковой сурьмы, при этом регенерировался растворитель Na2S в количестве 552,5-321,5 = 231 г (на 1 г выделенной сурьмы получается (231/ 166,50)= 1,39 г Na2S) израсходовано NaOH 235- 72,5=162,5г, (т.е., на 1 г выделенной сурьмы расходуется NaOH в количестве (162,2 /166,5) = 0,98 г) образуется Na2CO3 в количестве 383-127,5=255,5 г, (на 1г выделенной сурьмы получается 255,5 / 166,5 =1,53 г). При каустификации в процессе выщелачивания из этого количества Na2CO3 образуется NaOН в количестве 255,5*80 / 106 = 193 г, (на 1 г сурьмы образуется 193/ 166,54 = 1,16 г/г, NaOН.

Рис. 1. Схема установки с колонным аппаратом для каталитического восстановления антимоната натрия формалином

1-колонный аппарат, 2-слой катализатора, 3-дозирующий насос ДВН-100, 4-емкость для раствора антимоната натрия, 5-емкость для формалина, 6-термопара, 7-электронагреватель, 8-потенциометр

ЭПР-09, 9-регулятор напряжения РНО, 10-манометр, 11-газовый счетчик, 12-понизитель давления,

13-сборник продуктов, 14-зона предварительного подогрева реакционной смеси

Таблица 1. Балансовые опыты по восстановлению сурьмы формалином в колонном аппарате в непрерывном режиме без участия катализатора

Условия опыта:, t=230 0C, расход формалина 2,0 г сурьмы в растворе, скорость подачи

раствора в реактор 0,1 л.

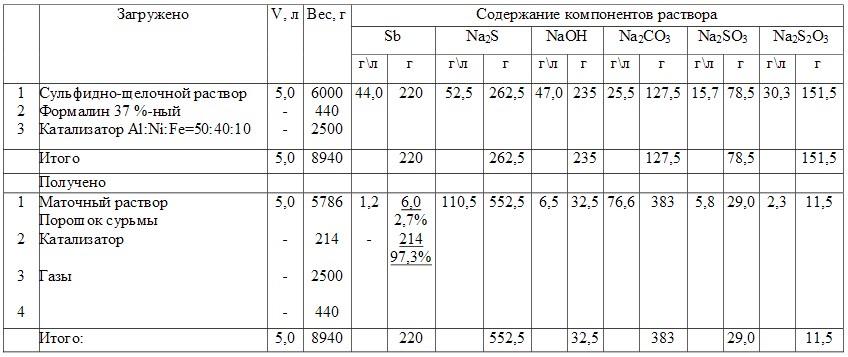

Таблица 2. Балансовые опыты по непрерывному восстановлению сурьмы формалином в сульфидно-щелочных растворов в присутствии катализатора

Условия опыта: С Sb= 44,0 г\дм3, t=1200C, расход формалина 2 г\г сурьмы в растворе,

скорость подачи раствора в реактор 0,1 л\ч.

Из изложенного следует, что процесс выщелачивания и восстановления сурьмы формалином можно вести без дополнительного расхода щелочи, что очень важно, так как по существующей технологии на тонну сурьмы расходуется 0,826 т NaOН. По предложенной технологии потерь сурьмы практически нет, так как схема замкнутая, безотходная.

Восстановление сурьмы формалином в присутствии катализатора.

В колонный аппарат загружали 2,5 кг катализатора с размерами гранул 7-12 мм, предварительно активированный 20%-ным раствором NaОH.

Состав катализатора (в весовых %) Al:Ni:Fe= 50:40:10.

Опыты проводились в непрерывном режиме на каталитической установке, показанной на рис. 1.

Через дозатор высокого давления раствор сурьмы подавали в колонный аппарат со скоростью 0,1 л/ч. Такая скорость была выбрана согласно предварительных опытов, когда за один проход через колонну извлечение сурьмы в порошковый металл составляет ≈ 100%. Температура в

реакционной зоне составила 120-130 0С. Раствор непрерывно подавался через дозатор в каталитическую колонну (реакционную зону), проходил зону отстоя и поступал в понизитель давления, где давление снижалось до 0,098 – 0,147 мПа, газы выбрасывались в атмосферу, а маточный раствор после отделения порошка сурьмы корректировался по содержанию Na2S и поступал на операцию выщелачивания антимоната натрия. По мере накопления порошковая сурьма отделялась от катализатора, промывалась горячей водой, сушилась и анализировалась на содержание сурьмы.

За время балансовых опытов через каталитическую колонну пропустили 5 литров раствора сурьмы, состава г\дм3: Sb-44,0; Na2S-52,5; NaOH-47,0; Na2CO3-25,5; Na2SO3-15,7; Na2S2O 3-30,3 (табл. 2).

Раствор после восстановления формалином содержал, г\дм3: Sb-1,2; Na2S-110,5; NaOH-6,5;

Na2CO3-76,6; Na2SO3-5,8; Na2S2O 3-2,3.

За время балансовых опытов получено 214 грамм порошковой сурьмы, содержащей 98,2% Sb, с прямым извлечением сурьмы из раствора в металл 97,3%. Маточный раствор содержал 1,2 г\дм3 Sb 110 г\дм3 Na2S и возвращался в голову процесса на выщелачивание и восстановление сурьмы.

В процессе восстановления сурьмы формалином произошло изменение компонентного состава сульфидно-щелочного раствора:

за счёт восстановления тиосульфат-ионов регенерировался сернистый натрий в количестве 5 (110,5-52,5)=290 г.ж; или 290/214 = 1,36 г/г Sb снизилось содержание тиосульфата натрия с 30,3 г\дм3 до 2,3 г\дм3.

Маточный раствор, содержащий 110,5 г\л Na2S направляется на выщелачивание антимоната натрия. Если при выщелачивании антимоната натрия прибавить в раствор СаО, то произойдет каустификация раствора за счет Na2СO3, содержащейся в маточном растворе, по реакции:

Na2СO3 +СаО+Н2О=СаСО3 +2 NaОН

Таким образом, раствор после выщелачивания обогащается едким натром по указанной реакции, а также за счет Na2O, содержащейся в антимонате натрия (10-15% Na2O); что очень важно, так как NaОН необходим для восстановления сурьмы формалином.

Сравнивая каталитический и некаталитический варианты восстановления сурьмы формалином, предпочтение следует отдать первому, так как упрощается аппаратурное оформление процесса за счет снижение температуры с 230-2500С до 120-1300С; легче осуществить непрерывный процесс восстановления, можно осуществить более глубокое восстановление сурьмы за один проход через каталитическую колонну (до-100% при каталитическом восстановлении при t=120-1500С по сравнению с некаталитическим вариантом 70-75% при t=230- 2500С).

В табл. 3 и 4 показано влияние расхода глицерина на восстановление сурьмы формалином.

Таблица 3. Вляиние расхода глицерина на восстановление сурьмы формалином

Условия опыта: t=120 0С, CSb=48,7 г\ дм3; τ=45 минут, δкатализатора=75 г\ дм3, расход 37%-ного формалина 0,68 г\г Sb.

|

Расход глицерина, г\ дм3 раствора |

||||||

|

0,0 |

2,5 |

5,0 |

7,5 |

10,0 |

15,0 |

|

|

Остаточная концентрация сурьмы, г\л |

||||||

|

24,9 |

9,4 |

5,55 |

2,29 |

0,54 |

0,0 |

|

|

Извлечение сурьмы в порошковый металл, % |

||||||

|

48,8 |

80,7 |

88,6 |

95,3 |

98,9 |

100,0 |

|

Таблица 4. Влияние температуры и продолжительности процесса на восстановление сурьмы формалином в присутствии глицерина

Условия опыта: CSb=48,7 г\ дм3; расход 37%-ного формалина 0,68 г\г Sb, концентрация глицерина 15 г\ дм3.

|

t, 0С |

τ мин |

Количество катализатора, г\ дм3 |

||||

|

60 |

70 |

80 |

90 |

|||

|

Степень восстановления Sb %, г/л дм3 |

||||||

|

30 |

48,5 |

52,0 |

73,5 |

84,6 |

||

|

50 |

55,6 |

70,8 |

85,0 |

92,7 |

||

|

1 |

100 |

60 |

60,0 |

78,5 |

92,3 |

97,0 |

|

90 |

64,5 |

83,0 |

94,7 |

98,5 |

||

|

30 |

72,5 |

82,5 |

93,4 |

99,8 |

||

|

50 |

83,0 |

98,5 |

100,0 |

100,0 |

||

|

2 |

120 |

60 |

88,0 |

100,0 |

100,0 |

100,0 |

|

90 |

92,5 |

100,0 |

100,0 |

100,0 |

||

|

30 |

90,8 |

96,0 |

100,0 |

100,0 |

||

|

3 |

130 |

50 |

99,0 |

100,0 |

100,0 |

100,0 |

|

60 |

100,0 |

100,0 |

100,0 |

100,0 |

||

|

90 |

100,0 |

100,0 |

100,0 |

100,0 |

Как показали балансовые опыты в процессе восстановления сурьмы формалином последний расходуется не только на основную реакцию восстановления сурьмы, но и на побочные процессы (реакцию Канниццаро).

Для снижения потерь формалина за счет реакции Канниццаро предложено в реактор подавать вместе с формалином глицерин. Согласно данных табл. 3 добавка в процесс восстановления сурьмы глицерина снижает расход формалина с 2 г\г Sb до 0,68 г\г Sb, при этом процесс восстановления интенсифицируется в 1,5-2 раза даже при температуре 120?С. При расходе глицерина 7,5-10г\дм3 раствора извлечение сурьмы в порошковый металл составляет 95- 99% при t =120?С за время контакта 45 мин.

Согласно данным табл. 4 при расходе формалина 0,68 г\г Sb в присутствии глицерина восстановление сурьмы в каталитической колонке можно вести в обычном реакторе с перемешиванием при t=100?С с извлечением сурьмы за 90 мин. контакта 98,5%. При t=120-130?С можно полностью извлечь сурьму в порошковый металл за 60-70 мин контакта. Таким образом, используя глицерин, можно намного упростить аппаратурное оформление процесса каталитического восстановления сурьмы формалином в сульфидно-щелочных растворах.

ЛИТЕРАТУРА

- Бугенов Е.С., Барлыкбаев С.К., Бугенов А.Е. Оптимизация процесса извлечения сурьмы из сульфидно-щелочных растворов восстановлением формалином. Вестник КазНТУ №2 2003г, с.119-123.

- Бугенов Е.С., Барлыкбаев С.К., Бугенов А.Е. Кинетика восстановления сурьмы в сульфидно- щелочных растворах формалином. Вестник КазНТУ №2 2003г, с.124-128.

- Бугенов Е.С., Барлыкбаев С.К., Бугенов А.Е. Каталитическое восстановление сурьмы в сульфидно- щелочных растворах формалином. Вестник КазНТУ, №2 2003г, с.1-4

- Бугенов Е.С., Барлыкбаев С.К., Бугенов А.Е. К вопросу о механизме восстановления сурьмы формалином в сульфидно-щелочных растворах. Вестник КазНТУ №2 2003г, с.5-8.

- А.С. СССР № 537519 Способ извлечения мышьяка из содержащих его кислых растворов. Авторы Е.С. Бугенов, М.Э. Поборцев, О.Д. Джаксыбеков (не подлежит опубликованию в открытой печати).

- Бугенов Е.С., Бугенов А.Е., Барлыкбаев С.К. Инновационный патент, № 44166. «Способ получения сурьмы из сульфидно-щелочных растворов». Опуб. 15.06.2005 г., бюл. №6.