В процессе выполнения работ по теме: «Разработка новых конкурентоспособных технологий обработки готовых изделий из металлов и сплавов» на кафедре ММ и О был разработан, а в условиях АО «Машиностроительный завод имени С.М.Кирова изготовлен 5- клетевой лабораторный стан горячей прокатки. Стан состоит из пяти рабочих клетей последовательно расположенных по линии прокатки, подающего и отводящего рольгангов. Особенность данного стана состоит в том, что в последовательно расположенных клетях диаметры рабочих валков уменьшается в направлении прокатки, а также нажимной механизм валков используется только на 4 и 5 клетях, т.е. клети с 1 по 3 работают без нажимных устройств.

Характеристика прокатываемого листа:

размеры исходного подката: толщина 4,0 – 5,0 мм; длина 1000 – 1500 мм; ширина до 200 мм. размеры готовых полос: толщина 0,6 – 1,2 мм; ширина до 200 мм.; длина до 6000 мм.

Но длины полосы явно недостаточно для рулонной смотки. Таким образом, возник вопрос выбора технологии сварки полос осуществимой в условиях и на имеющимся оборудовании кафедры.

На большинстве металлургических предприятий использование непрерывных технологических процессов подразумевает соединение конца одной полосы с началом другой посредством сварки их встык. Существующие режимы сварки горячекатаных полос не позволяют получить прочность сварного соединения, сопоставимую с прочностью материала полосы. Это необходимо для исключения ее разрывов в процессе холодной прокатки, ведущейся на современных непрерывных станах при больших натяжениях полосовой стали между клетями. К тому же значительная часть простоев станов холодной прокатки связана с осуществлением операций заправки в стан и выпуска из него концов полосы при порулонной прокатке. Укрупнение рулонов сваркой встык нескольких (2 – З) полос позволяет уменьшить до 40% времени, расходуемого на вспомогательные операции при прокатке на стане. Однако в ряде случаев качество сварного шва оказывается неудовлетворительным и в процессе прокатки происходят обрывы полос по шву.

Стыковую сварку полос осуществляют на машинах различного типа. К примеру, современный комплекс типа KCO-I700 предназначен для контактной стыковой сварки при оплавлении концов полос из различных марок сталей сечением до 12000 мм2 (толщиной 1,5 – 6 мм, шириной 600 – 1500 мм). Основу комплекса составляют шарнирно соединенные подвижная и неподвижная станины. В машине имеются два трансформатора мощностью 1900 кВ? А. Каждый конец полосы зажимается прижимным устройством от пяти гидроцилиндров, равномерно распределенных по ширине. Наибольший ход прижимного устройства 180 мм, скорость перемещения 50 мм/с, наибольшее усилие вертикального зажима 0,5 МН, ход подвижной станины 90 мм, сила горизонтальной осадки 2 МН. Привод подачи полосы развивает скорость при осадке

70 мм/с. Машина снабжена отдельно стоящим гратоснимателем резцового типа. Электроды изготавливают из бронзы марки БрНБТ твердостью не менее HB 215. Рабочий процесс получения сварочного шва в общем случае включает следующие операции: подачу концов полос с образованием петель на входе и выходе машины; центровку, зажатие и обрезку концов полос с последующей транспортировкой в положение для сварки; зажатие полос и их сварку при индукционном нагреве до оплавления металла концов полос, транспортировку шва к гратоснимателю и удаление грата.

Промышленные исследования позволяют выделить следующие основные условия получения качественного сварного шва: отсутствие дефектов металла в сварном шве, отсутствие отличий механических показателей (напряжения текучести и прочности, удлинение) шва и основного металла, необходимое качество зачистки грата и усиление шва, отсутствие разницы толщин стыкуемых полос. В условиях производства не всегда оказывается возможным выполнить все указанные требования, что приводит к разрывам швов при прокатке. Основными дефектами самого шва являются неметаллические включения, окислы и не провары, снижающие его прочностные свойства. Разнотолщинность свариваемых концов (переднего одного рулона и

заднего другого рулона) приводит к возникновению динамических ударов при входе шва в клети стана. Разнотолщинность в 0,2 – 0,3 мм при сварке горячекатаных полос толщиной Н = 2,5 мм не обеспечивает без обрывную прокатку швов на стане. При зачистке грата его остаточная высота над уровнем полосы не должна быть более (0,05 – 0,07) Н.

Качество сварных соединений, выполненных контактной сваркой, определяется подготовкой поверхностей к сварке, а также правильным выбором параметров режима и их стабильностью. Основной показатель качества точечной и шовной сварки - это размеры ядра сварной точки. Для всех материалов диаметр ядра должен быть равен трем толщинам S более тонкого свариваемого листа. Допускается разброс значений глубины проплавления в пределах 20...80 % S. За меньшим из этих пределов следует не провар, за большим - выплеск. Глубина вмятины от электрода не должна превышать 0,2 S. Размер нахлестки в точечных и шовных соединениях должен выбираться в пределах 2,5...5,0 диаметров ядра.

При стыковой сварке по тем же причинам могут возникать не провары. Перегрев зоны сварки может вызвать структурные изменения (укрупнение зерна) и обезуглероживание сталей. Это ухудшает механические свойства соединений.

Таким образом, на первый план выходит возможность реализации и простота конструктивного исполнения технологии.

Как указано выше применение контактной стыковой сварки при оплавлении концов полос достаточно сложный технологический процесс требующий сложного технического обеспечения, но в конечном итоге качество сварного шва зависит от других факторов, таких как качество подготовки поверхности, контроль и соблюдение режимов сварки, сравнительно много времени и т.д.

Принимая во внимание вышесказанное, было решено использовать шовную сварку концов полос. В способе шовной сварки стальных полос, включающем наложение внахлест кромок полос, сварка осуществляется прокатыванием роликом с пропущенным через него сварочным током, с одновременной осадкой при подаче роликов с усилием.

Благодаря особенностям шовной сварки, в полосах достигается оптимальная степень нагрева сдавливаемых кромок полос, получение оптимальной структуры металла в зоне шва и исключение образования грата, что обеспечивает повышение прокатываемости сварных швов, повышение производительности агрегатов цеха холодной прокатки и снижение выхода некондиционного проката.

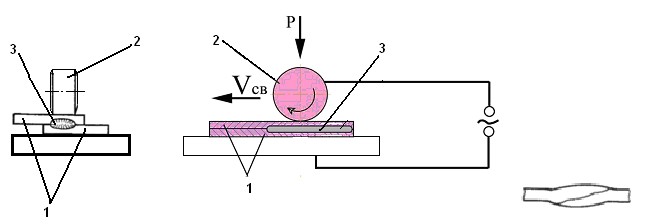

Способ осуществляется следующим образом: концы свариваемых полос 1 накладывают внахлест и прокатывают роликом 2 с пропущенным через него сварочным током, с одновременной осадкой при подаче роликов с усилием Р. Способ поясняется рисунком.

а) б) в)

1 – концы свариваемых полос; 2 – ролик; 3 – сварной шов.

Схема шовной сварки

Предварительные расчеты расхода электроэнергии для обоих видов сварки показали, что при стыковой сварке оплавлением расход электроэнергии составляет 0,15 кВт при сварке полосы шириной 300 мм и толщиной 1 мм, а при шовной сварке аналогичной полосы расход электроэнергии составляет 0,04 кВт.

ЛИТЕРАТУРА

- Технология и оборудование контактной сварки. Под редакцией Орлова Б.Д. М.: Машиностроение 1975г.

- Кочергин К.А. Контактная сварка Л.: Машиностроение 1987 г.

- http://www.ausferr.ru/engineering-developments/development-processes/welding.htm