Остаточными напряжениями принято называть такие напряжения, которые существуют и уравновешиваются внутри твердого тела после устранения причин, вызвавших их появление. Остаточные напряжения всегда являются внутренними, поскольку они самоуравновешиваются внутри твердого тела или жесткого агрегата (напряженный железобетон, замкнутая сварная конст- рукция).[1]

Образование остаточных напряжений всегда связано с неоднородными линейными или объемными деформациями в смежных объемах материала. В самом общем виде деформация определяется как процесс, при котором изменяется расстояние между какими-либо точками тела. Нарушения исходного взаимного расположения точек тела, размеров и формы могут быть обра- тимыми и необратимыми. В первом случае они сопровождаются временными напряжениями, а во втором – остаточными [2].

Остаточные напряжения классифицируют по протяженности силового поля. Такая классификация была сформулирована впервые Н. Н. Давиденковым [2]. и представлена в следующей форме:

- напряжения I рода или уравновешивающиеся в пределах областей, размеры которых одного порядка с размерами тела. Они вызваны неоднородностью силового, температурного или материального поля внутри тела (в зависимости от своей природы) и характеризуются при их обнаружении по способу разрезки – деформацией (короблением) отрезанных элементов, по рентгенографическому способу – изменением параметров решетки;

- напряжения II рода (их можно было бы назвать кристаллитными) уравновешиваются в объемах одного порядка с размерами зерен и выражаются в размытии линий на рентгенограммах.

- напряжения III рода (их можно назвать элементарными) уравновешиваются в объемах одного порядка с элементарной кристаллической ячейкой и выражаются в ослаблении интенсивности линий высших порядков на рентгенограммах и в усилений только диффузионного фона.

Во многих случаях возникновение остаточных напряжений обусловлено неоднородностью пластической деформации детали вследствие необратимых объемных изменений в материале. Причины, вызывающие эту неоднородность, могут быть различного характера:

- неоднородная по сечению пластическая деформация при холодном и горячем деформировании;

- неравномерное распределение температур по объему изделия при его нагреве и охлаждении;

- неравномерность по сечению изделия процесса фазовых превращений при нагреве и охлаждении.

Если бы соответствующие деформации (тепловая и пластическая усадка при кристаллизации жидкого сплава и изменение удельных объемов фаз при превращениях) распределялись однородно, т. е. одинаково во всех точках тела, то остаточные напряжения не возникали бы. Ниже представлен механизм образования остаточных напряжений при различных технологических процессах изготовления изделий.

Образование остаточных напряжений после пластической деформации. В основе определения остаточных напряжений после пластических деформаций лежит известная в теории пластичности теорема о разгрузке, впервые указанная Г. Генки (1924 г.).[3–7] Применение теоремы для случая упругопластического изгиба или кручения стержня описано в работе И. А. Биргера [1], а также в работах Н. Н. Давиденкова.

Если распределение напряжений в упругопластичном теле и в упругом одинаково (в статически определимых системах), то остаточные напряжения после пластической деформации не возникают. Образование остаточных напряжений в результате неоднородной пластической деформации встречается в различных технологических процессах (ковка, штамповка, прокатка, волочение, механическая обработка). Одним из распространенных способов преднамеренного создания благоприятного распределения остаточных напряжений является поверхностный наклеп

[8]. В этом случае неравномерная по сечению пластическая деформация является причиной возникновения остаточных напряжений. Поверхностные пластически деформированные слои стремятся сохранить остаточное увеличение размеров. Этому препятствуют недеформированные внутренние слои. Поэтому наружные слои сжимаются, а внутренние слои растягиваются. Поскольку наружный сжатый слой обычно имеет малую толщину, напряжения сжатия в нем значительно превышают растягивающие напряжения во внутренних слоях. Характерным для эпюр остаточных напряжений после поверхностного наклепа являются высокие градиенты напряжений, что позволяет получать остаточные напряжения, в ряде случаев значительно превышающие предел текучести, определенный для данного материала при одноосном растяжении.

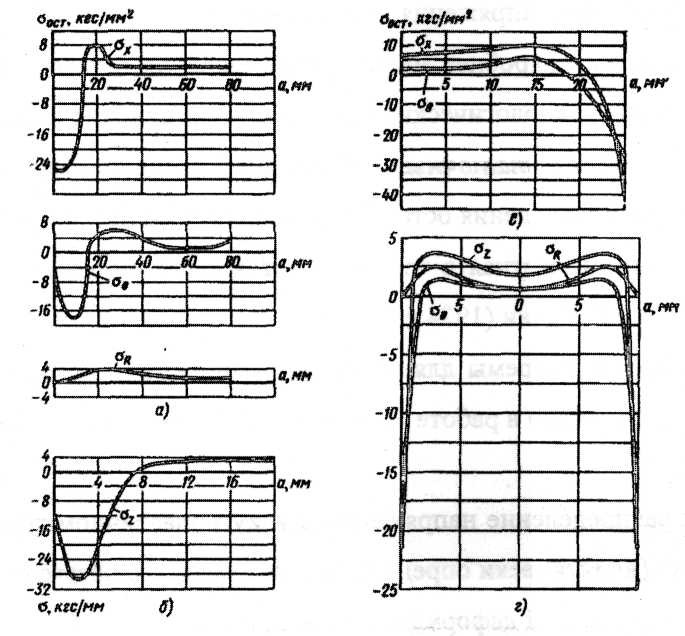

Рис.1 Эпюры остаточных напряжений после обкатки роликами:

а – сталь 45, диаметр образца 160 мм (радиус ролика R = 5 мм, скорость v= 37,2 м/мин, подача 5 = 0,3 мм/об);

б – сталь 30ХН2МД, диаметр образца 40 мм (R=12 mm, v=52,5м/мин, S = 0,5 мм/об); в — чугун GG-26,

диаметр образца 50 мм; г – алюминиевый сплав,диаметр образца 20 мм (R=6 мм, S = 0,06 мм/об)

По абсолютной величине максимальные сжимающие напряжения при поверхностном наклепе колеблются в пределах от 500 до 1000 кгс/мм в зависимости от материала и режима наклепа. Чем выше исходная прочность материала, тем большую величину остаточных напряжений можно получить при поверхностном наклепе. При использовании комбинированных способов, поверхностного упрочнения, включающих химико-термическую обработку с последующим поверхностным наклепом, осевые остаточные напряжения в цилиндрических образцах (диаметр 7,5 мм, длина 90 мм) достигают 195кгс/мм2 (азотированные образцы) и 230 кгс/мм2 (цементированные образцы). Для алюминиевых сплавов осевые остаточные напряжения могут быть доведены до 33—38 кгс/мм2.

Образование остаточных напряжений после нагрева и охлаждения.

Температурные остаточные напряжения появляются в случае неравномерного распределения температуры по сечению детали. Величина и характер температурных напряжений зависят от скорости нагрева и охлаждения, от размеров и формы детали, от коэффициентов теплопроводности и теплопередачи. Особенно большое значение имеет скорость охлаждения и температура, с которой начинается охлаждение.

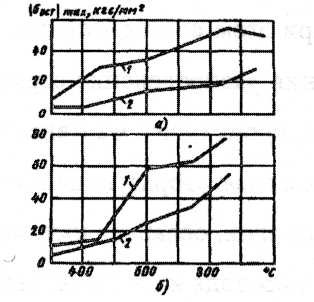

Рис.2 Зависимость максимальных тепловых остаточных напряжений от начальной температуры

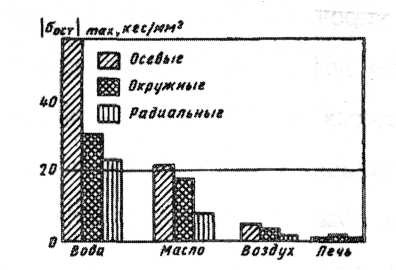

Скорость охлаждения зависит от теплопроводности охлаждающей среды. На рисунке показана зависимость величины температурных напряжений от охлаждающей среды по данным И. Е. Конторовича и Л. С. Лившица.

Рис. 3. Зависимость максимальных остаточных напряжений в цилиндрах (диаметр 50 мм) из углеродистой стали 0,3% С (закалка с 850°С, отпуск при 650°С) от охлаждающей среды

Образование остаточных напряжений после фазовых превращений.

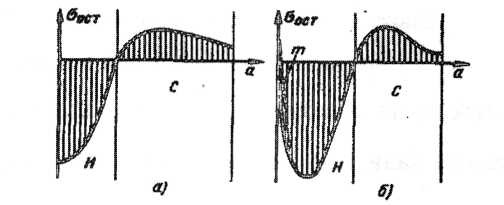

Остаточные напряжения могут возникать вследствие неравномерных по сечению фазовых превращений. При нагреве фазовые превращения происходят с уменьшением удельного объема при переходе перлита и феррита в аустенит в результате нагрева выше температуры эвтектоидного превращения (720— 750°С). При охлаждении до температуры 200—35О°С происходит превраще- ние аустенита в мартенсит, сопровождающееся значительным увеличением удельного объема. Наружные слои (Н), охлаждаясь быстрее, претерпевают фазовые превращения раньше и поэтому в процессе охлаждения сжаты, а сердцевина (С) при этом соответственно растянута (рис.4 а). По мере охлаждения всего сечения распределение структурных напряжений изменяется. В сердцевине также происходит мартенситное превращение при неизменном объеме наружных слоев. Образующийся в сердцевине мартенсит будет растягивать наружные слои, ослабляя имеющиеся в нем остаточные напряжения сжатия, или даже переводя их в растягивающие (кривая m рис.4 б).

Рис.4. Схема образования остаточных напряжений при неодновременных по сечению фазовых превращениях в процессе охлаждения

Образование остаточных напряжений при химической обработке поверхности.

При химической обработке в поверхностные слои металла внедряются те или иные вещества, изменяющие их свойства. Внедрение происходит за счет диффузии, которая легче всего происходит по границам зерен. Обычно при химической обработке создаются условия, при которых диффузия искусственно форсируется и может проходить через весь объем кристаллов. Внедрение в кристаллическую решетку чужеродных атомов изменяет объем структурных элементов и вызывает появление структурных остаточных напряжений в поверхностном слое и реактивных — в сердцевине. В большинстве случаев для ускорения процесса диффузии химическую обработку ведут при повышенных температурах. При этом в поверхностных слоях металла образуются остаточные напряжения сжатия. [9]

Образование остаточных напряжений при электролитическом осаждении металлов.

В работе Е. И. Миллса показано, что есть две различные группы металлов, одни из которых (никель, железо, медь, серебро) осаждаются с напряжениями растяжения, другие (цинк, кадмий) с напряжениями сжатия. В зависимости от знака остаточных напряжений все осажденные металлы можно разделить на три группы:

- Тугоплавкие металлы (никель, кобальт, железо, хром, родий, палладий, платина и др.), осаждаемые с напряжениями растяжения.

- Металлы с промежуточной температурой плавления (медь, серебро, сурьма), склонные, в зависимости от условий процесса осаждения, к напряжениям обоих знаков.

- Легкоплавкие металлы (цинк, кадмий, свинец, олово, висмут, индий), осаждаемые с напряжениями сжатия. Исключение составляет только галлий. На величину остаточных напряжений в электролитических осадках влияет толщина осадка, режимы электролиза (плотность тока, температура электролита), состав электролита (кислотность, наличие неорганических солей и органических добавок), условия электролиза (постоянный или переменный ток, реверсирование тока, наложение ультразвуковых колебаний, перемешивание электролита), материал и состояние поверхности подложки. Природа образования остаточных напряжений в электролитически осаждаемых металлах до сих пор еще не выяснена.

Образование остаточных напряжений после различных этапов изготовления деталей.

- Остаточные напряжения, возникающие после остывания отливок.

Остаточные напряжения в литых деталях возникают при охлаждении отливок в форме. Высокие остаточные напряжения в детали могут вызвать ее коробление или появление «горячих» или «холодных» трещин, если внутренние (временные) напряжения в процессе охлаждения превысят предел прочности материала. «Горячие» трещины появляются в температурном интервале от 1450 до 1250° С. Закономерности возникновения и распределения остаточных напряжений по сечению отливки имеют тот же характер, что и при остывании детали после нагрева. На величину остаточных напряжений, возникающих в отливках от неравномерного охлаждения их в форме, влияют конструкция деталей, температурные поля в них, свойства материала. Основное влияние оказывает не абсолютная разница температур в разных частях отливки, а характер их изменения по сечению. Механизм образования остаточных напряжений от структурной неоднородности не следует смешивать с образованием остаточных напряжений от структурных превращений, проис- ходящих в отливке при ее остывании. В первом случае основной источник остаточных напряжений — разница в коэффициентах температурного расширения, во втором — разница объемных изменений металла при структурных превращениях, в основном при быстром охлаждении детали. Охлаждение отливок обычно происходит медленно, и возникающие от структурных превращений напряжения обычно снимаются за счет релаксации. Напряжения, обусловленные структурной и химической неоднородностью, достигают максимума при температурах, при которых материал отливки находится в упругом состоянии.

- Остаточные напряжения, возникающие после механической обработки.

Механическая обработка (точение, фрезерование, шлифование и т. д.), как правило, вызывает появление в тонком поверхностном слое значительных остаточных напряжений. Основной особенностью этих напряжений является малая глубина их действия (десятые доли миллиметра). В результате исследований [10] проведённых на факультете ТМС технического института в Tatung (Тайвань), разработан новый метод определения величин и направлений остаточных напряжений. Метод основан на использовании устройства для измерения деформаций при сверлении отверстия.

- Остаточные напряжения после сварки.

Основными причинами образования остаточных напряжений после сварки являются: температурные напряжения при нагреве до расплавления и последующем остывании материала, неоднородные структурные превращения в шве и зонах термического влияния, изменение растворимости газов, окружающих сварной шов. [11]

- Остаточные напряжения после закалки.

Появление остаточных напряжений после закалки вызывается двумя основными причинами: термическими напряжениями при неоднородном температурном поле и структурными превращениями. Образование остаточных напряжений обусловлено главным образом скоростью охлаждения, кроме того, на образование остаточных напряжений влияет химический состав металла, условия закалки, начальная температура и скорость охлаждения, а также исходное состояние поверхностного слоя.

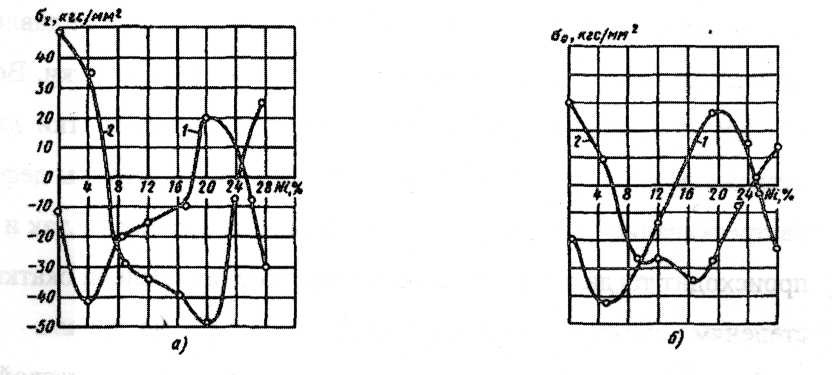

Рис.1.5. Суммарные остаточные напряжения в зависимости от содержания Ni в стали с 0,03— 0,06% С. (Закалка с 900°С в воду при 0°С [11]):

а – осевые; б – окружные; 1 – на поверхности; 2 – по оси

6. Остаточные напряжения после поверхностной термической или химико- термической обработки.

Поверхностные термическая и химико-термическая обработки относятся к числу наиболее распространенных и эффективных способов упрочнения деталей машин. В основе этих способов лежит изменение свойств поверхностного слоя при нагреве (поверхностная закалка) или насыщение его углеродом, азотом и другими элементами. Существенное влияние на величину остаточных напряжений оказывает состав стали и ее исходная структура. С увеличением количества углерода сжимающие остаточные напряжения в поверхностном слое уменьшаются из- за преобладающего действия структурного фактора. Возле поверхности в закаленном слое остаточные напряжения (осевые и тангенциальные) - сжимающие. [12] Вблизи границы слоя напряжения резко уменьшаются и переходят в растягивающие. Величина и характер распределения остаточных напряжений, в цементованной стали зависит от относительной глубины цементованного слоя (глубина слоя, отнесенная к максимальному размеру сечения), содержания углерода в сердцевине, распределения углерода по сечению цементованного слоя и структуры цементованного слоя. В поверхностном слое азотированных деталей возникают сжи- мающие остаточные напряжения за счет образования фаз с увеличенным удельным объемом. [12] Непосредственно под азотированным слоем напряжения становятся растягивающими. После азотирования детали дальнейшей термической обработке не подвергают, и охлаждение по окончании процесса азотирования происходит медленно, поэтому тепловые остаточные напряже- ния в этом случае практически отсутствуют.

ЛИТЕРАТУРА

- Биргер И.А. Остаточные напряжения. – М. : Машгиз, 1963.-232с.

- Аркулис Т.Э. , Дорогобец В.Г. Теория пластичности. – М. : Металлургия. 1987. – 352 с.

- Китов А.К., Леонов В.А., Караманов А.В. Формирование остаточных напряжений при обработке лепестковыми кругами и полимерно-абразивными щетками // Повышение эффективности технологических процессов механообработки. – Иркутск, 1990.- С. 96-100.

- Колбасенков Н.Г. Теория обработки металлов давлением. Сопротивление деформации и пластичность.СПб.: Изд-во СПбГТУ, 2000. – 314 с.

- Маталин А.А., Некрасов Е.Н. Формирование остаточных напряжений при шлифовании металлов// Передовая технология и автоматизация управления процессами обработки деталей машин. – Л. :Машиностроение, 1970. С. 56-58.

- Суслов А.В. Технологическое обеспечение параметров состояния поверхностного слоя деталей. -М.: Машиностроение, 1987.- 208с.

- Шуман В., Дюба М. Анализ деформация непрозрачных объектов методом голографической интерферометрии / Пер. с англ. Е.Ю. Андреевой и Е.Н. Шедовой. -Л. : Машиностроение, Ленингр. отд-ние, 1983.– 190 с.

- Архангельский И.М., Драплин Б.М., Погодина-Алексеева К.М. Применение ультразвука в машиностроении. – М . 6 ЦП НТО МАШПРОМ. 1972.

- Понилов Л.Я. Электрофизическая и электрохимическая обработка материалов: Справочник. – М.: Машиностроение, 1982. – 397с.10. Measuring non-uniform residual stress in thin planets by a proposed hole – drilling strain gauge method/ Luh G.C., Hwang R.M. // Lnt / J / Adv. Manuf. Technol. – 1999.-15

- Сорокин В.М., Тарасова Е.А. и др. К вопросу определения остаточных напряжений в деталях при комбинированной обработке: Тез. докл. междун. науч. - техн. конф. - Иваново, ИГЭУД997.- С. 314.

- Бережницкая М.Ф., Тихонов А.К., Богданова И.В. Влияние режимов комплексной химико- термической обработки на распределение остаточных напряжений. // Физ.-хим. мех. матер. 1992-28, № 1.- С. 116-118.