Шум зубчатых передач вызывается колебаниями колес и элементов конструкций, сопряженных с ними. Причинами этих колебаний являются: взаимное соударение зубьев при входе в зацепление, переменная деформация зубьев, вызванная непостоянством сил, приложенных к ним, кинематические погрешности зубчатых колес, переменные силы трения [1, 2].

Спектр шума занимает широкую полосу частот, особенно значителен он в диапазоне 2000- 5000 Гц. На фоне сплошного спектра имеются дискретные составляющие, основными из которых являются частоты, обусловленные взаимным соударением зубьев, действием ошибок в зацеплении и их гармониками.

Составляющие вибрации и шума от деформации зубьев под нагрузкой имеют дискретный характер с основной частотой, равной частоте пересопряжения зубьев,

fz = zn/60, (1)

где z - число зубьев колеса;

n - частота вращения, об/с.

Частота действия накопленной ошибки зубчатого колеса кратна частоте вращения:

fi=in/60, (2)

где i=1, 2, 3, …

Однако имеются случаи, когда накопленная ошибка окружного шага не совпадает с частотой вращения; в этом случае будет существовать еще одна дискретная частота, равная частоте действия этой ошибки.

Колебания возбуждаются также с частотами, определяемыми погрешностями зубчатой пары (перекос осей, отклонение от межцентрового расстояния и т.п.).

Зубчатое зацепление представляет собой систему с распределенными параметрами и имеет большое количество собственных частот колебаний. Это приводит к тому, что практически на всех режимах работа зубчатого зацепления сопровождается возникновением колебаний на резонансных частотах.

Снижение уровня шума может быть достигнуто снижением величины действующих переменных сил, увеличением механического импеданса в местах воздействия переменных сил, снижением коэффициента передачи звуковых колебаний от мест возникновения к местам излучения, снижением колебательных скоростей за счет улучшения конструкции колеблющегося тела, сокращением поверхности излучения, увеличением внутреннего трения материала колес.

Для изготовления зубчатых колес в основном используются углеродистые и легированные стали. В тех же случаях, когда необходимо обеспечить менее шумную работу передачи, для зубчатых колес используются неметаллические материалы. Раньше с этой целью зубчатые колеса изготовлялись из дерева и кожи; в настоящее время их делают из текстолита, древопластиков, полиамидных пластмасс (в том числе из капрона).

Зубчатые колеса, изготовленные из пластмасс, имеют ряд преимуществ по сравнению с металлическими: износостойкость, бесшумность в работе, способность восстанавливать форму после деформации (при невысоких нагрузках), более простую технологию изготовления и т.п. Наряду с этим они имеют существенные недостатки, ограничивающие область их применения: относительно малую прочность зубьев; низкую теплопроводность, большой коэффициент линейного термического расширения.

Наибольшее применение для изготовления зубчатых колес нашли термореактивные пластмассы на основе фенолформальдегидной смолы. Прочные изделия из них получаются путем введения в состав материала органического наполнителя. В качестве наполнителя применяют хлопчатобумажную ткань в количестве 40-50 % к массе готовой пластмассы или древесину в количестве 75-80%, а также стеклоткань, асбест, волокна.

Слоистые пластмассы изготовляются двух типов: текстолит и древесно-слоистый пластик (ДСП). Изделия из этих пластмасс получаются в большинстве случаев методом механической обработки.

Из термопластических смол широкое распространение получили полиамидные смолы. Они сочетают в себе хорошие литейные качества, достаточно высокую механическую прочность и низкий коэффициент трения (0,12-0,15).

Зубчатые колеса изготовляются как полностью из полиамидов, так и в сочетании с металлом. Применение полиамидов для венцов Колес с металлическими ступицами дает возможность снизить вредное влияние большого коэффициента линейного термического расширения полиамидных смол на точность зубчатой передачи.

Зубчатые колеса из полиамидных материалов не могут долго работать, при температуре выше 100°С и ниже 0°С, так как они теряют механическую прочность.

С целью увеличения механической прочности зубчатые колеса из пластмасс усиливаются посредством введения специальных деталей, наготовленных из металла, стеклопластика или другого материала с прочностью выше, чем прочность пластмассы. Из листа 0,1-0,5 мм изготовляют армирующую деталь, воспроизводящую форму зубчатого колеса, но значительно меньшую по наружным размерам. Деталь снабжается отверстиями и пазами для прохождения пластмассы и устанавливается в форму так, чтобы она полностью покрывалась пластмассой.

В зависимости от толщины колеса вводят одну или несколько таких деталей. Подобным образом можно армировать не только прямозубые, но и глобоидальные колеса, а также червяки и кулачки. Сравнительные испытания зубчатых передач с колесами из пластмасс и со стальными колесами, проведенные ЦНИИТМАШ, подтвердили эффективность применения пластмасс для снижения шума.

Так, уровень звукового давления пар сталь - капрон снизился по сравнению с уровнем звукового давления стальных зубчатых пар на 18 дБ. Повышение нагрузки пластмассовых зубчатых передач вызывает меньшее увеличение шума, чем у стальных. Сравнительная оценка шума зубчатых пар сталь - капрон и капрон - капрон на всех режимах работ показывает, что для снижения шума передач практически достаточно заменить одно зубчатое колесо пластмассовым. Эффективность снижения шума за счет применения пластмассовых колес на высоких частотах выше, чем на низких.

Материалом, находящим все новые и новые области применения в современной технике, стала резина. Прочность, надежность, долговечность резиновых деталей определяются правильным выбором конструкции, оптимальных размеров, марки резины, рациональной технологии изготовления деталей. Практика показала эффективность применения упругих зубчатых колес, а также, колес с внутренней виброизоляцией. В качестве элементов таких изделий применяются гибкие резиновые шарниры. Упругость зубчатого колеса достигается путем укрепления резиновых вставок между ступицей и венцом колеса. Это способствует смягчению радиальных и уменьшению ударных нагрузок на зуб колеса [1-3].

Технология изготовления зубчатых колес, принцип зубообразования, вид инструмента для нарезания, припуски на обработку, точность станков не только определяют качество по отклонениям в отдельных элементах зацепления, но и предопределяют кинематическое взаимо- действие элементов зацепления.

Накопленные ошибки в окружном шаге зубчатых колес и сочетание этих ошибок вызывают, как правило, низкочастотные колебания. К низкочастотным возбуждениям систем приводят также местные накопленные и единичные ошибки на профиле зуба, расположение которых по обороту колеса носит случайный характер. Неравномерности на поверхности зуба возникают прежде всего при обработке колес. Дефекты работы червячной передачи зуборезного станка (неточность шага червячного колеса, биение червяка) вызывает образование на поверхности зубьев возвышений или переходных площадок (волн).

Расстояние по окружности между линиями неровностей соответствует шагу зубьев делительного колеса станка, в связи с чем частота колебаний этого вида зависит от Zд - числа зубьев делительного колеса зуборезного станка: fд=zдni.

Интенсивный шум в области высоких частот обусловливается наличием отклонений от эвольвенты, размеров, формы и шага зубьев. В этих случаях направления действия сил, приложенных к зубьям, могут отличаться от направления теоретического действия сил в идеальном зацеплении. Это приводит к возникновению других форм колебаний: крутильных, поперечных с частотами, отличными от рассмотренных.

Кроме рассмотренных ошибок накопления, носящих циклический характер, имеют место так называемые ошибки обката.

Одним из способов уменьшения вибрации и шума зубчатых колес является повышение точности их изготовления. Точность изготовления обеспечивается правильным выбором технологического процесса нарезания и доводочной обработкой венца (шевингованием, притиркой, тонким шлифованием и полированием). В результате применения этих операций величина циклически действующих ошибок уменьшается, и тем самым значительно снижается шумообразование (на 5-10 дБ). Длительная притирка зубьев не рекомендуется, так как она приводит к недопустимому искажению их профиля.

Применение специальных демпферов как в самих зубчатых передачах, так и во всем механизме в целом смещает максимум звуковой энергии в сторону средних частот.

Уменьшение зазоров между зубьями заметно уменьшает амплитуду вибраций зубчатых колес, вызванных внешними причинами, однако уменьшение зазора до значений, меньших допустимого нормами, вызовет заметное ухудшение в работе передачи. Своевременный и вы- сококачественный ремонт зубчатых передач, при котором зазоры во вcex сочленениях доводятся до предусмотренных допусками, необходим для снижения уровня шума и вибрации.

Зубчатые передачи оказываются зачастую «неприятными» источниками шума. Излучаемые ими тональные составляющие воспринимаются как довольно резкие, хотя и могут лишь незначительно превышать фоновый уровень широкополосного шума. Повышенная негативность субъективного восприятия тональных составляющих иногда учитывается введением «тональной поправки» к замеренному уровню. Поэтому шум зубчатых передач является предметом обширных исследований.

Одним из перспективных методов снижения шума зубчатых передач является применение демпфирующих сплавов.

В табл. 1 представлены литые стали для изготовления соударяющихся деталей.

В табл. 2 представлен химический состав исследуемых сталей, в табл. 3 – механические свойства исследуемых сталей.

Таблица 1. Назначение и общая характеристика стандартных сталей [4]

|

Сталь |

Назначение |

|

35ГЛ |

Диски, звездочки, зубчатые венцы, шкивы, крестовины, траверсы, ступицы, вилки, зубчатые колеса, валы, кулачковые муфты, крышки подшипников, цапфы, ковши драглайнов, детали экскаваторов, щеки дробилок, бандажи бегунов и другие детали дробильно-размольного оборудования. |

|

30ГСЛ |

Рычаги, фланцы, сектора, венцы зубчатые, ролики-обойма, колеса ходовые и др. |

|

40ХЛ |

Фасонные отливки, отливаемые методом точного литья, зубчатые колеса, бандажи, отливки небольших сечений и другие детали общего машиностроения, к которым предъявляются требования повышенной твердости. |

|

08ГДНФЛ |

Различные детали для судостроения. Сталь 08ГДНФЛ применяется для литых деталей, работающих при температуре до - 60?С. |

Таблица 2. Химический состав исследуемых сталей

|

Марка сплавов, образцов |

Химический состав, % вес |

||||||||||

|

С |

Si |

Mn |

Cr |

La |

Ca |

Cu |

S |

P |

Ni |

V |

|

|

не более |

|||||||||||

|

35ГЛ |

0,30- 0,40 |

0,2- 0,4 |

1,2- 1,6 |

≤0,3 |

- |

- |

≤0,3 |

0,04 |

0,04 |

≤0,3 |

- |

|

30ГСЛ |

0,25- 0,35 |

0,6- 0,8 |

1,1- 1,4 |

≤0,3 |

- |

- |

≤0,3 |

0,04 |

0,04 |

≤0,3 |

- |

|

40ХЛ |

0,35- 0,45 |

0,2- 0,4 |

0,4- 0,9 |

0,8- 1,0 |

- |

- |

≤0,3 |

0,04 |

0,04 |

≤0,3 |

- |

|

08ГДНФЛ |

0,10 |

0,15- 0,4 |

0,6- 1,0 |

≤0,3 |

- |

- |

0,8- 1,2 |

0,035 |

0,035 |

1,15- 1,55 |

0,06- 0,15 |

|

АМУ-1 |

0,35 |

0,38 |

0,77 |

0,88 |

0,10 |

0,10 |

≤0,4 |

0,040 |

0,04 |

1,4 |

0,22 |

|

АМУ-2 |

0,5 |

0,6 |

0,65 |

0,88 |

0,11 |

0,20 |

≤0,4 |

0,055 |

0,035 |

0,22 |

0,15 |

|

АМУ-3 |

0,55 |

0,47 |

0,95 |

0,81 |

0,24 |

0,09 |

≤0,3 |

0,045 |

0,04 |

0,21 |

0,16 |

Для исследований звукоизлучения использовали специальную установку.

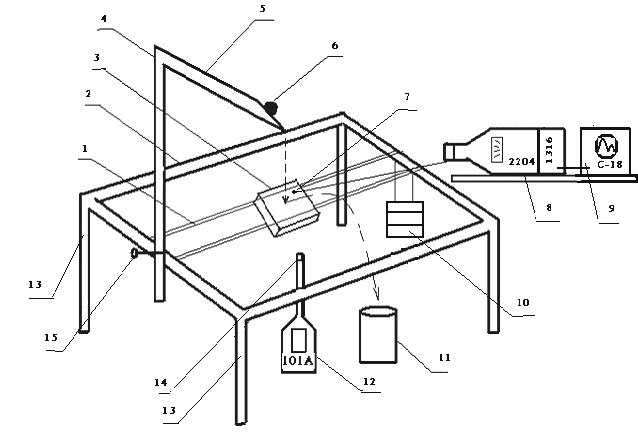

На основе анализа установок для исследования акустических (уровень звука, уровень звукового давления) и вибрационных (уровень виброускорения, общий уровень виброускорения) свойств сплавов было выбрано устройство «КазНТУ-2» для комплексного исследования акустических и вибрационных свойств пластинчатых образцов стали [5] (рис. 1).

Установка работает следующим образом. Шар-ударник 6 устанавливался на наклонной плоскости 5. Шар-ударник 6 скатывается с наклонной плоскости 5 и совершает свободное падение в геометрический центр пластинчатого образца 3. Шар-ударник 6 отскакивает от него и попадает в приемник шаров 11. Шум от соударения шара-ударника 6 и образца 3 фиксируется шумомером

«ОКТАВА-101А» 12. Образец (пластинчатый) 3, колеблющийся в переплетении капроновых нитей 1 создает вибрацию, которая оценивается прибором модели «Bruel&Kjеr» модели 2204 8. Натяжение образца капроновыми нитями 1 всегда постоянно, так как груз 10 контролирует это натяжение. Высота падения шара может изменяться с помощью винта крепления стойки ударника

- Вся система крепления образца 3 и шара-ударника 6 установлена на раме 2, которая с помощью стоек 13 находится на определенной высоте над полом.

Таблица 3. Механические свойства исследуемых сталей

|

№ п/п |

Марка сталей |

в |

Ударная вязкость КСU, Дж/см2 |

5 |

|

т, МПа |

|

% |

||||||

|

не менее |

||||||

|

1 |

35ГЛ |

550 |

30 |

12 |

20 |

300 |

|

2 |

30ГСЛ |

600 |

30 |

14 |

25 |

350 |

|

3 |

40ХЛ |

650 |

40 |

12 |

25 |

500 |

|

4 |

08ГДНФЛ |

450 |

50 |

18 |

30 |

350 |

|

5 |

АМУ-1 |

550 |

35 |

15 |

28 |

350 |

|

6 |

АМУ-2 |

460 |

36 |

15 |

32 |

360 |

|

7 |

АМУ-3 |

580 |

45 |

13 |

38 |

330 |

При измерениях были использованы стальные (ШХ15) шары-ударники следующих диаметров: 9,5 мм; 12,7 мм; 15,2 мм; 15,8 мм и 18,3 мм (масса шаров-ударников соответственно: 2,5 г; 5 г; 9 г и 25 г).

На установке исследовали стальные пластинчатые (50х50х5 мм) образцы.

Уровни звукового давления исследовали в октавных полосах частот в диапазоне 1000-31500 Гц, уровни виброускорения в диапазоне 31,5-31500 Гц. Уровень звука – по шкале «А», общий уровень виброускорения – по характеристике «Lin».

1 – капроновые нити; 2 – рама; 3 – пластинчатый (50х50х5 мм) образец; 4 – стойка рамы; 5 – наклонная плоскость; 6 – шар-ударник; 7 – вибродатчик виброметра «Bruel&Kjеr» модели 2204; 8 – виброметр

«Bruel&Kjеr» модели 2204; 9 – осциллограф С-18; 10 – груз; 11 – приемник шаров; 12 – шумомер «ОКТАВА-

101А»;

13 – стойки рамы; 14 – микрофон шумомера «ОКТАВА-101А»; 15 – винт крепления стойки ударника

Рис. 1.Устройство «КазНТУ-2» для исследования акустических и вибрационных свойств твердых пластинчатых образцов [5]

Масса шара, плотность образца, расстояния от точки соударения до образца, толщина образца взаимосвязаны по [6]:

m

где m - масса пластины-образца, г;

4,6 l h 2

(3)

ρ - плотность материала пластины-образца, г/см3;

l - расстояние от точки соударения до ближайшего края пластины-образца, см;

h - толщина пластины-образца, см.

Звуковой генератор ЗГ-10 использовали для калибровки производимых измерений звукового сигнала. Поправку на изменение звукового сигнала от атмосферного давления осуществляли при помощи пистонфона марки РF-101. Температура воздуха и влажность в лаборатории поддерживались постоянными. Акустические измерения находили как среднее значение пяти измерений.

Проводили также математическую обработку результатов эксперимента и определение доверительных интервалов в соответствии с методикой [7]. Перед началом работы настройку измерительного тракта осуществляли проверкой уровней звукового давления эталонного образца.

В табл. 4 представлены акустические характеристики новых сплавов АМУ-1, АМУ-2 и АМУ-3 при соударении с шарами-ударниками.

Таблица 4. Акустические характеристики новых сплавов АМУ-1, АМУ-2 и АМУ-3

|

№ п/п |

Марка (образцов) |

Диаметр шара- ударника, d, мм |

Уровни звукового давления, дБ, в октавных полосах со среднегеометрическими частотами, Гц |

УЗ, дБА |

|||||

|

1000 |

2000 |

4000 |

8000 |

16000 |

31500 |

||||

|

1 |

АМУ-1 |

9,5 |

43 |

47 |

60 |

63 |

60 |

50 |

64 |

|

12,7 |

48 |

49 |

62 |

64 |

62 |

54 |

65 |

||

|

15,2 |

55 |

55 |

69 |

68 |

64 |

58 |

69 |

||

|

18,3 |

59 |

58 |

64 |

72 |

66 |

59 |

72 |

||

|

2 |

АМУ-2 |

9,5 |

42 |

48 |

59 |

66 |

64 |

51 |

67 |

|

12,7 |

45 |

52 |

62 |

67 |

66 |

53 |

68 |

||

|

15,2 |

49 |

57 |

64 |

70 |

69 |

57 |

70 |

||

|

18,3 |

55 |

59 |

66 |

75 |

73 |

59 |

76 |

||

|

3 |

АМУ-3 |

9,5 |

42 |

46 |

58 |

61 |

60 |

51 |

62 |

|

12,7 |

44 |

48 |

58 |

62 |

60 |

53 |

64 |

||

|

15,2 |

48 |

49 |

59 |

65 |

63 |

57 |

67 |

||

|

18,3 |

52 |

51 |

61 |

64 |

63 |

58 |

66 |

||

Анализ экспериментальных данных по исследованию акустических свойств новых легированных литых сталей АМУ-1, АМУ-2 и АМУ-3 показал, что самым «тихим» сплавом является АМУ-3 (62-66) дБА, сплав АМУ-2 характеризуется УЗД (67-76) дБА; сплав АМУ-1 характеризуется звукоизлучением (64-72) дБА. Все три вновь выплавленных сплава существенно уступают по звукоизлучению стандартным легированным литым сталям 35ГЛ, 30ГСЛ, 40ХЛ, 08ГДНФЛ.

ЛИТЕРАТУРА

- Берестнев О.В. Зубчатые колеса пониженной виброактивности. – Минск: Наука и техника, 1978.– 120 с.

- Вибрация в технике. Справочник. – М.: Машиностроение, 1980. – Т. 3 – 544 с.

- Климов Б.И. Современные тенденции развития вибро- и звукозащитных систем полиграфических машин. – М.: Книга, 1983. – 48 с.

- Журавлев В.Н., Николаева О.И. Машиностроительные стали. Справочник. – М.: Машиностроение,1981. – 391 с.

- Ерконыр А.К., Утепов Е.Б., Утепова А.Б. и др. Исследование шума и вибрации твердых образцов.// Труды шестой международной научно-технической конференции «Новое в безопасности жизнедеятельности» (охрана труда, экология, валеология, защита человека в ЧС, токсикология). – Алматы: КазНТУ, 2004. – Ч. 1. – С. 52-54.

- Cremer H., Cremer L. Theoride der еntstehung des klopts – chalts. – Erequenz, 1948. – Vol. 2, № 3. – Р. 61-71.

- Керженцев В.В., Деденко Л.Г. Математическая обработка и оформление результатов эксперимента. – М.: МГУ, 1971. – 10 с.