Статья посвящена валидации очистки оборудования, подробно описаны цель, протокол, отчет о валидации. Кроме того, представлены валидационные мероприятия очистки оборудования на предприятии ПЛП ТОО «ЖанаФарм», определен объем валидационных работ при очистке ротационного таблеточного пресса и описан анализ трех серий Агриппина П(таблтеки). Правильность оформления валидационных документов дает высокую степень уверенности в том, что конкретный технологический процесс и аналитическая методика приводят к результатам, отвечающим заранее установленным критериям качества лекарственных средств.

Актуальность. Внедрение правил надлежащей производственной практики, является гарантом уменьшения рисков при производстве лекарственных средств. Наиболее важным способом обеспечения требований GMP являятся работы по валидации. Валидация это - документированная процедура, даящая высокуя степень уверенности в том, что конкретный процесс, метод, или система будет последовательно приводить к результатам, отвечаящим заранее установленным критериям приемлемости.

Цель. Целья валидации является подтверждение того, что качество обеспечивается по ходу всего производства, а не контролируется лишь при завершении фармацевтических процессов. Как правило, валидируется весь процесс целиком, при этом проверку проходит каждый отдельный этап.

Валидационные процедуры подтверждаят, что различные части, этапы и компоненты процесса подробно описаны и управляятся надлежащим образом, и тем самым гарантируят, что готовый продукт не изменится в течение установленного срока годности*1+.

Валидация очистки - «процесс представления документированного доказательства того, что применяемые методы очистки на производственном участке стабильно обеспечиваят контроль возможного переноса продукта (вклячая полупродукт и примеси), моящих средств и посторонних веществ в последуящий продукт до уровня, находящегося ниже заданных значений»*2+.

Валидация очистки проводится для подтверждения безопасности и чистоты продукта, относится к обязательным требованиям при производстве субстанций и позволяет обеспечить надлежащее качество процесса с позиций внутреннего контроля и соблядения нормативных требований*2+.

Валидация процесса очистки оборудования проводят для каждой единицы оборудования. Как правило, необходимо проводить валидация только процесса очистки поверхностей оборудования, непосредственно контактируящих с продукцией. Валидация считаят удовлетворительной при последовательном получении трех положительных результатов*6+.

Валидация процесса очистки состоит из следующих этапов: Проведение очистки оборудования

Очистка оборудования должна проводиться после окончания производственного цикла в течение времени, установленного в СОП. В СОП должны быть описаны: способ очистки с указанием каждого критического шага;

- перечень участков оборудования, требуящих повышенного внимания;

- перечень съемных частей оборудования и описание проведения процедуры разборки, необходимой для эффективной очистки;

- перечень используемых моящих средств и/или растворителей и их концентрация;

- список инвентаря, применяемого для очистки оборудования;

- проведение визуальной проверки чистоты оборудования;

- маркировка, используемая для обозначения статуса оборудования.

В качестве приложения к СОП должен быть приложен образец используемой заполняемой формы, в которуя следует вносить записи о проведении очистки оборудования. СОП должна находиться на рабочем месте.

Проведение валидации очистки оборудования

Проведение валидации очистки оборудования вклячает в себя следуящие этапы:

- проведение процесса очистки оборудования;

- визуальная проверка чистоты оборудования на отсутствие видимых загрязнений;

- отбор проб;

- передача проб в химическуя и микробиологическуя лаборатории отдела контроля качества;

- заполнение протокола валидации;

- анализ еще двух серий продукта;

- анализ полученных результатов и сравнение их с критериями приемлемости;

- составление отчета о валидации.

Протокол валидации очистки оборудования

Перед проведением валидации необходимо разработать заполняемуя форму - протокол валидации процесса очистки, вклячаящий следуящие данные:

- цель процесса валидации;

- полномочия и ответственность за проведение валидации и оценку ее результатов;

- наименование продукта, после окончания производства которого будет проводиться валидация;

- описание всего используемого оборудования, вклячая вспомогательные устройства, с указанием наиболее трудных для очистки мест (так называемые «критические зоны»);

- время, прошедшее между завершением технологического процесса и началом процесса очистки;

- описание процесса очистки оборудования или ссылка на соответствуящуя СОП;

- количество последовательно проведенных циклов очистки;

- лябые требования к рутинному контроля;

- используемые методики отбора проб или ссылки на них;

- используемые аналитические методы с указанием предела количественного обнаружения, или ссылки на соответствуящие методики или СОП;

- критерии приемлемости, вклячая обоснование их установления;

- перечень других продуктов, процессов и/или оборудования в случае применения концепции «группирования»;

- требования к проведения валидации и последуящему мониторингу;

- обучение.

Во время проведения валидации процесса очистки члены группы по проведения валидации вносят в протокол необходимые данные и полученные результаты*8+.

Отчет о валидации

После окончания процесса валидации очистки и проведения всех необходимых анализов должен быть составлен отчет о валидации. Отчет должен вклячать:

- описание всех отклонений в процедурах очистки или отбора проб по сравнения с протоколом валидации,

- все результаты аналитических испытаний, вклячая все наблядения, сделанные во время валидации,

- заключение по результатам испытаний со всеми необходимыми рекомендациями, сделанными на основании полученных результатов,

Отчет должен быть рассмотрен и согласован сотрудниками тех же отделов, которые разрабатывали и согласовывали протокол валидации, и утвержден руководителем предприятия. Процесс очистки оборудования, для которого доказано его соответствие содержащимся в протоколе валидации критериям приемлемости, считается валидированным.

Очистка должна осуществляться относительно легко и с использованием стандартных чистящих средств*3]. Вакуумные производственные системы должны быть доступны для чистки, при этом загрязненные контактирующие с продуктом части следует протирать и санировать с помощью дезинфицирующих средств. Оборудование следует мыть, сушить, накрывать чехлами и хранить в специальном помещении.

Выполнение ненадлежащих методик очистки приводит к получению серий ненадлежащего качества из-за риска наличия в них ряда контаминантов, таких как прекурсоры лекарственных веществ, продукты разложения, растворители и другие вещества, используемые во время процесса производства, микроорганизмы, чистящие вещества и смазочные материалы*4].

В идеале для очистки каждой единицы оборудования после любого произведенного продукта должен быть использован один процесс. Однако на практике может потребоваться проведение более чем одного процесса очистки, что связано с различной химической активностью действующего и вспомогательных веществ. Если требуется проводить более одного процесса очистки, то необходимо разработать несколько СОП и контролировать их выполнение для каждого продукта*5]. При производстве одного наименования лекарственного средства при переходе от серии к серии очистка после каждой серии, как правило, необязательна. Однако такие действия необходимо обосновать и установить интервалы времени между проведением очисток с указанием используемых методов*5].

При переходе к выпуску другого наименования лекарственного средства проведение очистки оборудования обязательно, а применяемые процедуры должны быть валидированы*6].

Материалы и методы исследования. Нами были проведены валидационные мероприятия очистки оборудования на предприятии ПЛП ТОО «Жана-Фарм». Предприятие выпускает 8 лекарственных препаратов, зарегистрированных на территории

РК: Ангисепт таблетки, Ангисепт SV (c липифильным экстрактом шалфея) таблетки, Ангисепт HL (с липифильным экстрактом ромашки) таблетки, Ангисепт CL (с липифильным экстрактом календулы) таблетки, Ангисепт МТ (с липифильным экстрактом эвкалипта и мяты) таблетки, Агриппин таблетки (Антигриппин с парацетамолом), Агриппин SR таблетки (Антигриппин с аспирином), Аскорбиновая кислота 0,05 таблетки *đагİ.кź]. Фирма производит от 25 млн. таблеток в год, в зависимости от спроса и реализует их только оптовым покупателям по всему Казахстану. Производство лекарственных средств производится на одном и том же технологическом оборудовании, что грозит перекрёстной контаминации. Для предотвращения контаминации лекарственных средств, нами предложена и проведена эффективная очистки оборудования с валидацией применяемых процедур при переходе от производства таблеток «Агриппина П» к таблеткам «Аскорбиновой кислоты»:

этап - проведение процесса очистки оборудования. Проводилось согласно предложенной методики и разработанного СОПа:

Перед началом подготовки отключили от электрического тока оборудование и электроприборы.

Удалили при помощи щеток, лопаток, пылесоса и влажной салфетки механическое загрязнение и пыль с внешних и внутренних поверхностей оборудования.

1.3.Оборудование мыли сначала теплой водой с моющим средством (P3-COSA CIP 95), потом промыли водой очищенной и высушили, вытерли досуха безворсовой салфеткой.

Провели дезинфекционную обработку, протерли поверхности дезинфицирующим раствором (деохлор).

После дезинфицирующей обработки оборудование промыли горячей водой очищенной.

После окончания подготовки оборудования оформили протокол, который подписали ответственные лица за подготовку этого оборудования. Качество подготовки оборудования контролируется представителем отдела контроля качества.

1.7.Оборудование маркировали, указали его готовность к работе.

После проведения очистки оборудования, нами была проведена визуальная очистка оборудования на отсутствие видимых загрязнений. Было установлено, что видимых загрязнений нет.

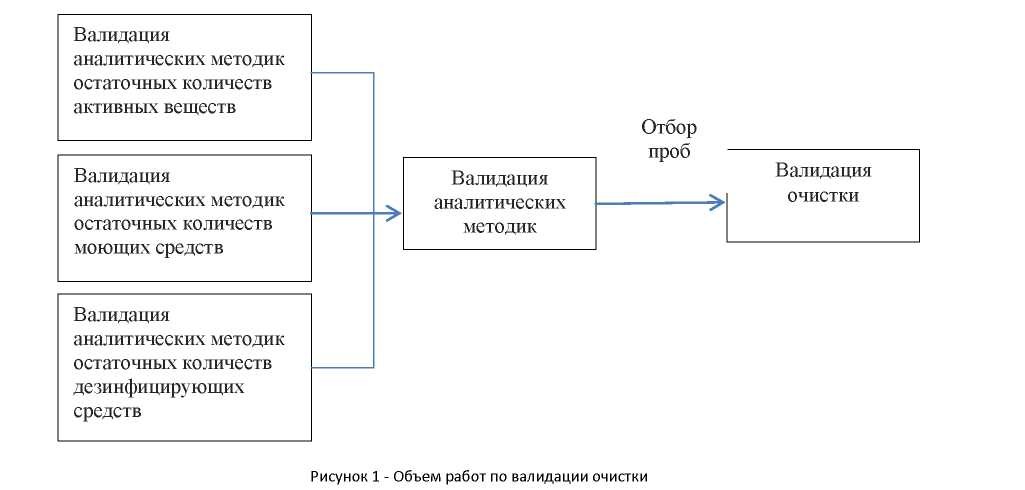

Нами определен объем валидационных работ при очистке ротационного таблеточного пресса

- этап - отбор проб. Проводили методом смыва. Этим методом очистили поверхности оборудования, с которыми соприкасался продукт. Пробы отобрали с 4 участков с помощью трафарета,

имеющего стандартный размер, 25 см2 и тампона, пропитанного растворителем для рассматриваемых активных веществ. Затем содержимое тампона экстрагировали и определили

количественный уровень активного вещества в жидкости. Далее рассчитали общее количество остатков, присутствующих на поверхности. Этот конечный уровень загрязнения был удовлетворен критерию приемлемости, установленным ранее предприятием.

Затем пробы были переданы в химическую и микробиологическую лаборатории отдела контроля качества для определения остаточных количеств моющих и дезинфицирующих средств. Был заполнен протокол валидации и проведен анализ трех серий продукта. «АгриппинаП» (табл.1). После окончания процесса очистки и проведения всех анализов был составлен отчет о валидации.

Таблица 1 - Анализ трех серий Агриппина П. Содержание остаточных количеств моющих и дезинфицирующих средств.

|

№ серии |

Определение остаточной щелочности (кислотности) c помощью инд.бумаги для определения ph в интервалах от 0 до 12 |

Остаточное Количество парацетамола |

Остаточное количество аскорбиновой кислоты |

Семейство Enterobacteriaceae в 1.0гр |

Pseudomonas aeruginosa в 1.0гр |

Staphylococcus Aureus в 1.0гр |

|

050 |

6.8 |

Не обнаружено |

Не обнаружено |

Отсутствует |

Отсутствует |

Отсутствует |

|

052 |

6.5 |

Не обнаружено |

Не обнаружено |

Отсутствует |

Отсутствует |

Отсутствует |

|

055 |

6.7 |

Не обнаружено |

Не обнаружено |

Отсутствует |

Отсутствует |

Отсутствует |

Заключение. приводит к получению серий надлежащего качества таблеток.

Нами разработаны и предложены валидационные мероприятия Валидация очистки - доказательство работоспособности и

по проведению очистки оборудования для исключения воспроизводимости действующего процесса.

загрязнения. Выполнение надлежащих методик очистки

СПИСОК ЛИТЕРАТУРЫ

- Мешковский, А.П. Надлежащая практика производства и контроля качества лекарственных средств ГОСТ 52249-2004: сравнение с международными стандартами GMP // Фарматека. - 2004. - №5. - С.39-41.

- Шилова,С.В. Организация проведения валидации на фармацевтическом предприятии // Основные аспекты валидации: материалы научно-практического семинара/ГНЦА,Учебно-производственный центр GMP. - 2002. - С.25-27.

- Зденек,П. Валидация очистки. - М.: 2008. - С. 8-34.

- Шилова,С.В Проведение валидации очистки оборудования // Технология чистоты. - М.: 2002. - №6. - С.23.

- ГОСТ 50766-95 Помещения чистые. Классификация. Методы аттестации.Основные требования.

- World Health Organization (WHO) (2006), WHO expert committee on specifications for pharmaceutical preparations (fortieth report) - Supplementary guidelines on good manufacturing practices (GMP): Validation, WHO, Geneva.