Попутный нефтяной газ, или ПНГ - это газ, растворенный в нефти. Добывается попутный нефтяной газ при добыче нефти, то есть он, по сути, является сопутствующим продуктом. Но и сам по себе ПНГ - это ценное сырье для дальнейшей переработки.

Попутный нефтяной газ состоит из легких углеводородов. Это, прежде всего, метан - главный компонент природного газа -а также более тяжелые компоненты: этан, пропан, бутан и другие.

Все эти компоненты различаются количеством атомов углерода в молекуле. Так, в составе молекулы метана один атом углерода, у этана их два, у пропана - три, у бутана - четыре и т. д. [1]

Большинство попутных, особенно низконапорных газов, относятся к категории жирных и особо жирных. C лёгкой нефтью обычно добывают более жирные газы, с тяжёлыми нефтями - в основном сухие (тощие и средние) газы. C увеличением содержания углеводородов C3+ возрастает ценность попутного нефтяного газа. В отличие от природного газа, имеющего в своём составе до 98 % метана, сфера применения нефтяного газа гораздо шире. Ведь этот газ можно использовать не только для получения тепловой или электрической энергии, но и как ценное сырьё для нефтегазохимии. Ассортимент продукции, которую возможно получить из попутного газа физическим разделением, достаточно широк:

- Сухой отбензиненный газ (СОГ);

- Широкая фракция лёгких углеводородов (ШФЛУ);

- Стабильный газовый бензин;

- Газовое моторное топливо (автомобильный пропан-бутан);

- Сжиженный нефтяной газ (СНГ) для коммунально-бытовых нужд;

- Этан и другие узкие фракции, в том числе индивидуальные углеводороды (пропан, бутаны, пентаны).

Кроме этого из ПНГ могут быть выделены азот, гелий, сернистые соединения. Стоит отметить, что при каждом последующем переделе, где исходным сырьём будут служить продукты предыдущего передела (например: этан—«этилен—толиэтилен^пластиковые изделия и др.), ценность новой продукции будет многократно возрастать.

Попутный нефтяной газ нужно отделять от нефти для того, чтобы она соответствовала требуемым стандартам. Долгое время ПНГ оставался для нефтяных компаний побочным продуктом, поэтому и проблему его утилизации решали достаточно просто -сжигали. В результате сжигания

газавфакелахежегоднообразуются миллионы тонн СО2.Опасность представляют также выбросы сажи: по мнению экологов, мельчайшие сажевые частички могут переноситься на большие расстояния и осаждаться на поверхности снега или льда.

В последнее время ситуация с утилизацией ПНГ стала меняться. Нефтяные компании все больше внимания уделяют проблеме рационального использования попутного газа.

Существует большое количество способов полезной утилизации ПНГ, однако на практике используется только несколько.

На сегодняшний день существует несколько технологий, повышающих качество ПНГ за счет удаления значительной части тяжелых углеводородов.

- Низкотемпературная сепарация

- Мембранная технология

- Адсорбционная технология

- Абсорбционная технология

- Газофракционное разделение

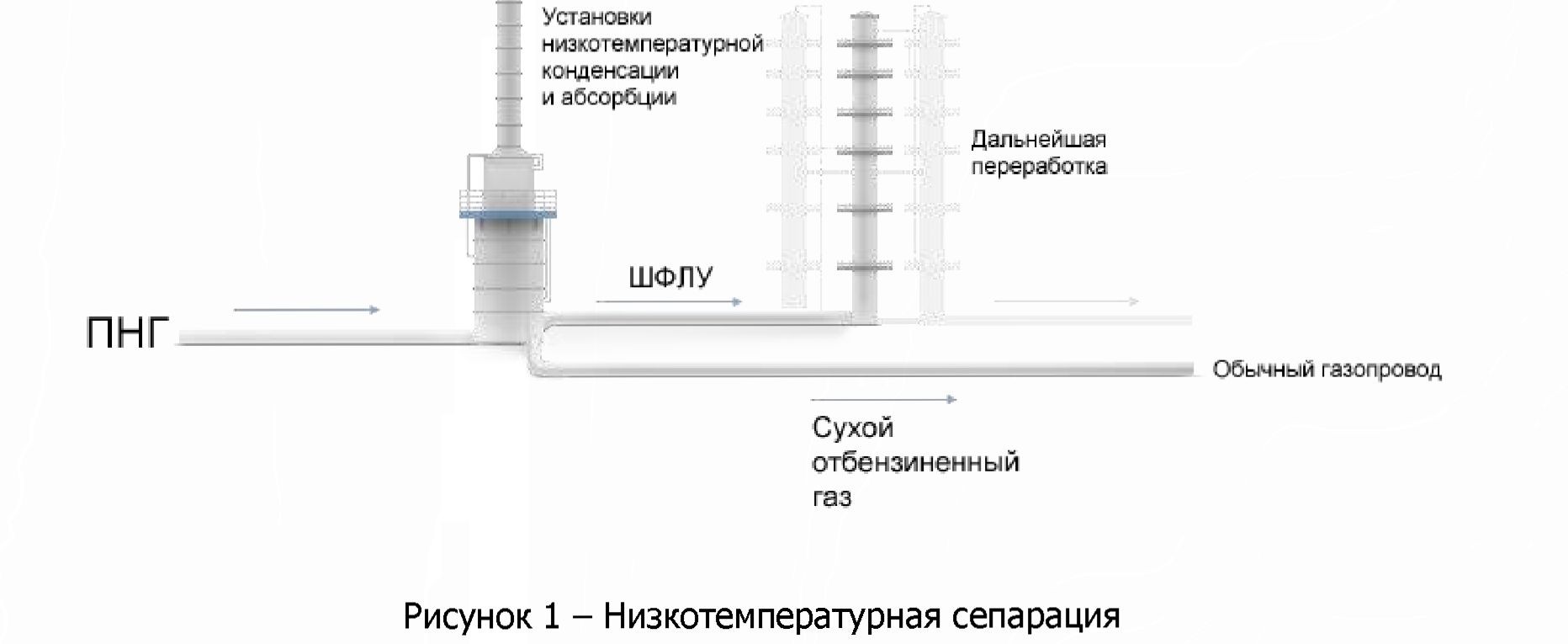

Основным способом утилизации ПНГ является его разделение на компоненты, из которых большую часть составляет сухой отбензиненный газ (по сути, тот же природный газ, то есть в основном метан, который может содержать некоторое количество этана). Вторая группа компонентов носит название широкой фракции легких углеводородов (ШФЛУ). Она представляет собой смесь веществ с двумя и более атомами углерода (фракция C2+). Именно эта смесь является сырьем для нефтехимии.

Процессы разделения попутного нефтяного газа происходят на установках низкотемпературной конденсации (НТК) и низкотемпературной абсорбции (HTA). После разделения сухой отбензиненный газ может транспортироваться по обычному газопроводу,а ШФЛУ - поставляться на дальнейшую переработку для производства нефтехимических продуктов.

Заводы по переработке газа, нефти и газового конденсатав нефтехимические продукты являются высокотехнологичными комплексами, сочетающими в себе химические производства с производствами нефтепереработки.

Также можно использовать попутный нефтяной газ на энергетических установках для выработки электроэнергии - это позволяет нефтяным компаниям решить проблему энергоснабжения промыслов, не прибегая к покупке электроэнергии.

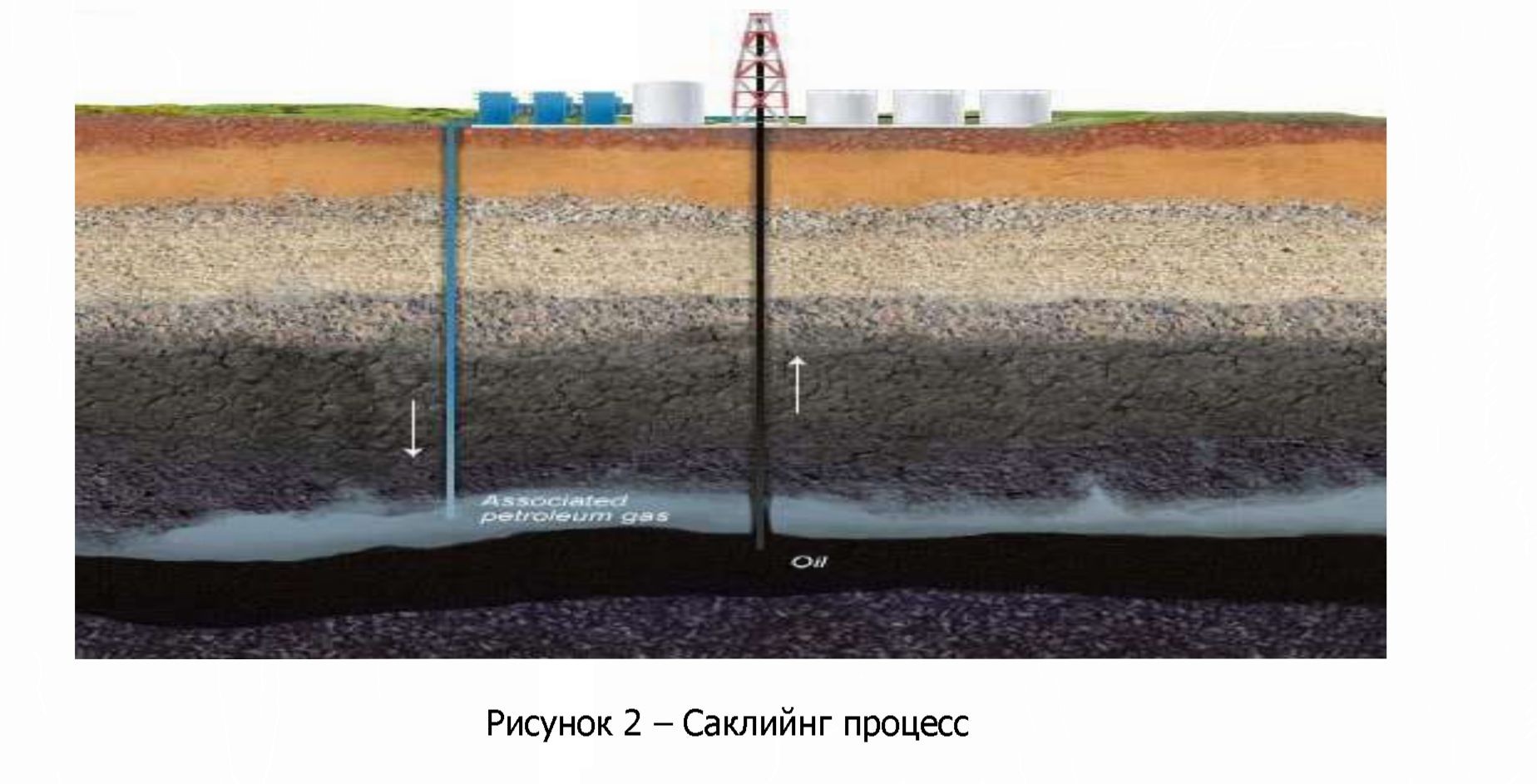

Кроме того, ПНГ нагнетают обратно в пласт, что позволяет повышать уровень извлечения нефти из пласта. Этот способ называется сайклинг-процесс (рисунок 2).

Таким образом, технологическая схема подготовки попутного нефтяного газа основывается на таких технологических процессах, как низкотемпературная абсорбция, конденсация и ректификация. В зависимости от компонентного состава исходного газа номенклатура продукции разнообразна: сухой отбензиненный газ (СОГ) по CT PK 1666-2007 или OCT 5140-93, сжиженный пропан-бутан технический (СПБТ), бутан технический (БТ) и моторные топлива [2].

При реализации проекта утилизации ПНГ необходимо учитывать комплексную оценку таких факторов как: компонентный состав и физико-химические свойства попутного газа, сроки эксплуатации установки, динамика падения производительности месторождения, способы конечного использования продуктов установок подготовки ПНГ и т.д. Опыт проектирования и комплектования УКПГ с различными физико-химическими свойствами входного потока газа типовыми технологическими установками без проведения рабочего проектирования не представляется возможным. Основным направлением решения данного вопроса является применение современных технологических процессов подготовки газа.

Исследовав различные способы утилизации ПНГ, можно их сгруппировать в следующей таблице 1.

95

95

Таблица 1 - Способы утилизации ПНГ

|

№ п/п |

Способ утилизации |

Достоинства |

Недостатки |

|

1 |

Использование ПНГ в качестве выработки тепла и электроэнергии на месторождении |

Для утилизации используется стандартное промышленно выпускаемое оборудование. Позволяет удовлетворить собственные нужды, а также прочих потребителей в электрической и тепловой энергии. |

Объёмы исходного газа и объёмы энергетических ресурсов превышают потребности в электроэнергии и тепловой энергии. Оборудование не вырабатывает полной мощности, имеет ограниченный ресурс ввиду присутствия С5+ и соединений серы. Сжигание приводит к выбросу парниковых газов и продуктов сгорания в атмосферу. |

|

2 |

Закачка в пласт с целью повышения нефтеотдачи |

Применим при добыче ПНГ от 100 млн. мЗ/год. Ликвидация выбросов в атмосферу парниковых газов. Увеличение отдачи месторождения по нефти и конденсату. |

Неэффективное использование ценного энергетического ресурса ПНГ выбывает из переработки, что не всегда компенсируется увеличением отдачи месторождений по нефти и конденсату (газовому). Опасность проникновения газа в водоносные горизонты. |

|

3 |

Переработка ПНГ с получением синтетических углеводородов, ароматики и нефтепродуктов |

Полная переработка ПНГ на месторождении, минимальные затраты на инфраструктуру хранения и транспорта продуктов утилизации, увеличение степени извлечения сырья за счет переработки ПНГ в синтетическую нефть. |

Значительные инвестиционные затраты на реализацию проекта, высокая себестоимость продуктов переработки, создание нерентабельных производств синтетических продуктов, убытки от транспортировки. |

|

4 |

Переработка ПНГ на локальных комплексах с получением смеси СПБТ и ГБС,СПГ |

Относительная простота и отработанность циклов низкотемпературной сепарации газов и получения СПБТ, БТ и СПГ с удельными затратами, позволяющими наладить рентабельное производство товарной продукции. |

Высокая стоимость оборудования сжижения природного газа и необходимость создания новой инфраструктуры хранения СПГ на месте производства. |

Таким образом, в настоящее время не существует универсального способа утилизации ПНГ на разных объектах. Используемые методы имеют как свои недостатки, так и преимущества.

Решение задачи по утилизации газов традиционными способами, т.е. сжатие сбрасываемых газов компрессорами и подачей газа потребителю затруднено из-за значительных колебаний их расхода и покомпонентного состава, а также из-за наличия в них паров воды и значительного количества кислых газов.

Задача переработки газа состоит в удалении из попутного нефтяного газа, получаемых с месторождений посторонних примесей, кислых компонентов, влаги и в последующем извлечении из этого газа ценных углеводородов. Для представления Установки комплексной подготовки газа (УКПГ) и составляющих основных блоков, необходимо учитывать состав исходного газа.

В зависимости от направления использования нефтяного газа и условий транспорта до потребителей на практике применяют следующие способы подготовки газа (таблица 2).

Таблица 2 - Способы подготовки газа

|

Назначение процесса |

Примеры процессов |

|

Первичная обработка сырья |

|

|

Очистку газа от агрессивных примесей (серосодержащих соединений) |

абсорбционный процесс (аминовая или щелочная очистка) |

|

адсорбционный процесс |

|

|

окислительный процесс |

|

|

комбинированные процессы |

|

|

Утилизация кислых газов |

получение серы (процесс прямого окисления, прямого жидкофазного окисления, процесс «Lo-Cat») |

|

Подготовка газа |

|

|

Осушка газа |

абсорбционный процесс |

|

адсорбционный процесс |

|

|

процесс низкотемпературной сепарации |

|

|

мембранный процесс |

|

|

Извлечение тяжелых углеводородов (отбензинивание газа) |

низкотемпературная абсорбция |

|

низкотемпературная адсорбция |

|

|

низкотемпературная сепарация |

|

|

низкотемпературная конденсация |

|

|

низкотемпературная ректификация |

|

Установка комплексной подготовки газа (УКПГ) предназначена обеспечить подготовку газа и газового конденсата к транспорту с целью дальнейшей их реализации.

Задачами строительства Установки сероочистки являются:

- соблюдение требований экологического законодательства PK касательно переработки ПНГ и запрета сжигания газов на факелах;

- увеличение прибыли от реализации газа путем подготовки попутного нефтяного газа методом сероочистки;

- уменьшение штрафных санкций за загрязнение окружающей среды методом сжигания попутного нефтяного газа на факелах.

В соответствии с Законом «О недрах и недропользовании», сжигание попутного и природного газа в факелах, по общему правилу, допускается только после получения разрешения Министерства нефти и газа PK. Без разрешения сжигание газа допускается только в одном случае - при возникновении аварийных ситуаций или угрозе их возникновения, угрозе жизни персоналу или здоровью населения и окружающей среде. [3]

В Законе прямо оговорено, что сжигание газа допускается без разрешения, если аварийная ситуация или угроза персоналу, населению или окружающей среде, была связана «с любым сбоем (отклонением) в работе технологического оборудования по всему технологическому комплексу мероприятий, связанных с добычей, сбором, подготовкой, переработкой и транспортировкой нефти и газа, предусмотренных утвержденными техническими регламентами, повреждением механизмов, оборудования и сооружений». В таком случае недропользователь в течение десяти дней обязан письменно уведомить Министерство нефти и газа, органы геологии и недропользования, охраны окружающей среды о факте сжигания, его причинах и объемах сожженного газа.

Вместе с тем, на отдельных месторождениях, где переработка попутного газа нецелесообразна, по решению Министерства нефти и газа и согласованию с государственными органами геологии и недропользования и охраны окружающей среды допускается утилизация газа путем:

- использования для технологических нужд;

- закачки в пласт с целью повышения внутри пластового давления;

- обратной закачки в пласт с целью хранения.

В настоящее время существуют два рациональных варианта конфигурации дальнейшей реализации кислого газа:

- вариант. Производство элементарной серы. Согласно нормам технологического проектирования объектов газодобывающих предприятий и станций подземного хранения газа СТО Газпром НТП 1.8-001-2004, п. 11 пп.11.1- 11.4 в зависимости от содержания серы в исходном сырье при извлечении от 5 т/сутки серы и выше рекомендуется схема производства серы по одной из модификаций процесса Клауса. При извлечении серы от 3 до 5 т/сутки рекомендуется получение серы окислительным методом, когда в процессе регенерации сорбента продувкой воздухом сероводород конвертируется в элементарную серу. При извлечении до 1 т/сутки утилизация её не обязательная, т.е. небольшие количества серы могут сбрасываться в виде SO2 или твёрдых нетоксичных отходов с соблюдением природоохранных требований.

- вариант. Компримирование и обратная закачка кислого газа в группы месторождений. Компримирование газа может проводиться строительством единой компрессорной станции высокого давления.

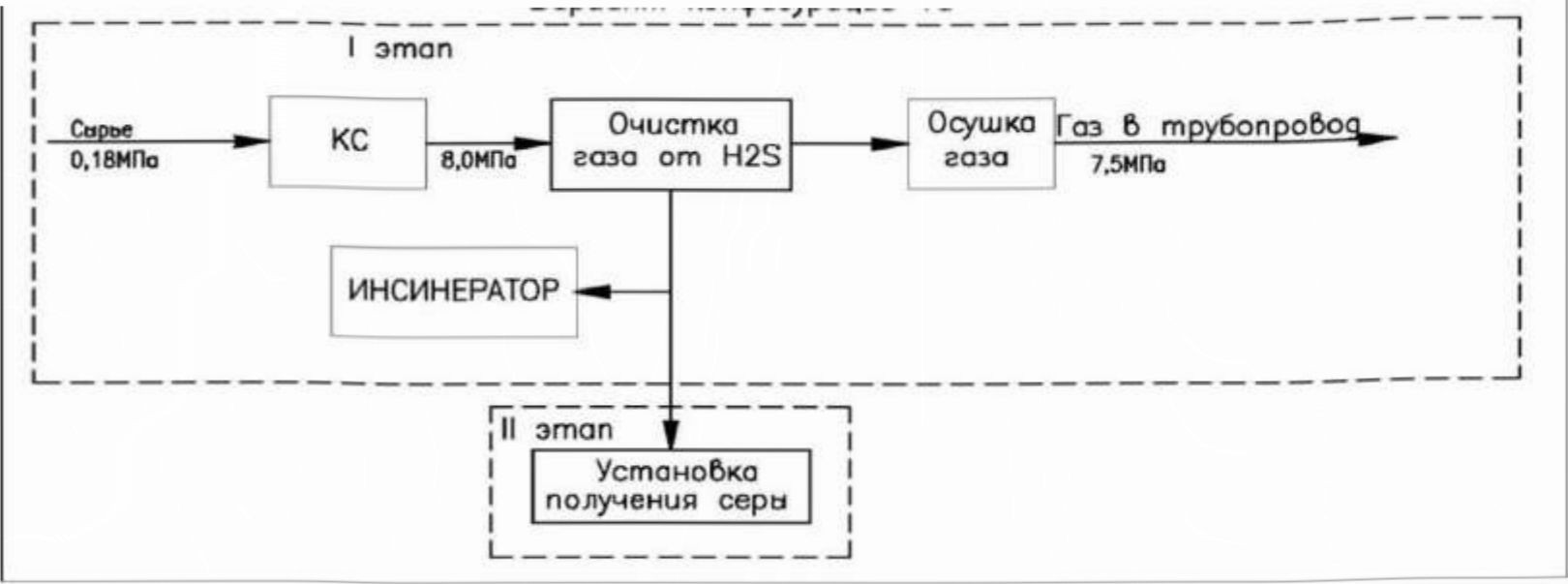

В зависимости от условий компрессорного транспорта газа (газ в трубопровод 7,5 МПа) и транспорте газа в однофазном состоянии целесообразно применение компрессорной станции высокого давления. КС дожимает газ с 0, 18 МПа до 8 МПа. Весь технологический процесс ведется при высоких давлениях.

Абсорбционные способы.Цля очистки ПНГ от кислых компонентов предлагается использовать абсорбционный способ. Абсорбционная очистка в зависимости от природы взаимодействия кислых компонентов газа с активной частью абсорбента подразделяется на три группы:

Абсорбционные способы.Цля очистки ПНГ от кислых компонентов предлагается использовать абсорбционный способ. Абсорбционная очистка в зависимости от природы взаимодействия кислых компонентов газа с активной частью абсорбента подразделяется на три группы:

Рисунок 3 - Работа единой компрессорной станции высокого давления

Установка 2-х компрессорных станций, на входе в УКПГ и после УКПГ. По данной схеме работы компрессорных установок:

- компрессорная станция до УКПГ (очистка и осушка газа)

+ компрессорная станция после УКПГ для повышения давления

Рисунок 4- Способы очистки газа

Химическая абсорбция (хемосорбция) основана на химическом взаимодействии сероводорода и диоксида углерода с активной частью абсорбента. В промышленных масштабах из химических абсорбентов нашли широкое применение алканоламины: моноэтаноламин (МЭА), диэтаноламин (ДЭА), ТЭА, МДЭА, ДИПА, а также растворы щелочи, 25-30% растворы K2CO3 или Na2CO3) и очистка раствором гидроксида железа. Процессы химической абсорбции характеризуются высокой избирательностью по отношению к кислым компонентам и позволяют достигать высокой степени очистки газа от H2S и CO2. Сераорганические соединения извлекаются в небольших количествах при использовании аминов, а в случае использования растворов щелочей, достигается тонкая очистка от сераорганических соединений [3-4].

Для МЭА-способа хемосорбентом является водный раствор моноэтанолоамина с содержанием 15-30% по массе. Более высокие содержания МЭА применяют только при использовании высокоэффективных ингибиторов коррозии.

ЭА-способ. Наиболее часто диэтаноламин применяют в качестве хемосорбента в виде водного раствора с массовой долей 25-30%. Реакции ДЭА с H2S и CO2, аналогичны приведенным выше уравнениям. Скорость реакций ДЭА ниже, чем МЭА, кроме того, продукты реакции ДЭА с COS и CS2 практически полностью гидролизуются до H2S и CO2. Поэтому растворы ДЭА химически стабилен в условиях очистки газа, сравнительно легко регенерируется и имеет низкое давление насыщенных паров. Раствор ДЭА вспенивается в меньшей степени, чем раствор МЭА, так как и абсорбция и десорбция проводятся при относительно более высокой (на 10-20 0C) температуре, чем при работе с раствором МЭА.

Недостатками ДЭА-способа по сравнению с МЭА-способом являются более низкая поглотительная способность раствора и высокий удельный расход абсорбента.

Наиболее важными преимуществами ДЭА-способа по сравнению с МЭА- способом являются:

- обеспечение тонкой очистки газов в присутствии COS, CS2 и тяжелых углеводородов;

- легкое регенерирование насыщенного абсорбента вследствие меньшей прочности химических связей образующихся соединений;

- диэтаноламин имеет более низкое давление насыщенных паров, что обеспечивает меньшие потери с кислым газом в десорбере;

- абсорбция проводится на 10-20 0C выше, чем в МЭА-процессе, что позволяет предотвратить вспенивание раствора при очистке газа с повышенным содержанием тяжелых углеводородов.

Продукты разложения ДЭА и негидролизуемые соединения, образующиеся в результате протекания побочных реакций, так же как и в МЭА-способе, выводятся из системы путем фильтрации части (около 10%) рециркулирующего раствора через слой активированного угля или асбеста. Французская фирма NSPA существенно усовершенствовала ДЭА - способ, что позволило увеличить массовую долю ДЭА в поглотительном растворе до 40% и степень насыщения амина кислыми газами до 1,1 моль/моль. Поэтому усовершенствованный NSPA ДЭА-способ широко применяется в настоящее время при очистке высокосернистых газов. [4]

MДЭА/ДЭА-способ. Целям улучшения технико-экономических показателей процесса очистки газа от кислых компонентов за счет, главным образом, сокращения эксплуатационных затрат служит модификации ДЭА-способа с использованием водного раствора смеси MДЭА и ДЭА. Установлено, что оптимальное содержание ДЭА в смеси составляет 30-50%. Использование смешанного поглотителя указанного состава позволяет в 1,5-2 раза снизить удельное орошение по сравнению с чистым раствором ДЭА, а также варьировать соотношение ДЭА/МДЭА в поглотительном растворе в зависимости от поставленной задачи по степени очистки газа.

Кроме того, использование в смеси абсорбентов до 50-70% значительно менее коррозионно-активного МДЭА также благоприятствует экономике процесса в целом.

Способ «ДИПА». В указанном способе в качестве хемосорбента используется ДИПА в водном растворе с содержанием до 40%. ДИПА обеспечивает тонкую очистку газа от H2S (до 1,5 мг/мЗ) и CO2 (до 0,01%) при низкой растворимости в нем углеводородов. При этом извлекается до 50% COS и RSR..

ДИПА с CO2, COS и RSR образует легкорегенерируемые соединения. Потери ДИПА при регенерации примерно вдвое меньше, чем МЭА. При использовании в качестве абсорбента растворов ДИПА практически отсутствует коррозия аппаратуры. Тепловой эффект реакции ДИПА с CO2 и H2S ниже, чем для МЭА, и поэтому расход пара при регенерации ниже. Существенным недостатком ДИПА является его высокая стоимость.

Способ «Эконамин». В этом способе в качестве хемосорбента используется ДГА с массовой долей в водной растворе 60-65 %. ДГА - это фирменное название 2- этокси (2-амино) этанола: HO-CH2-CH2-O-CH2-Ch2-NH2.

ДГА обеспечивает тонкую очистку газа от H2S (ниже 5,7 мг/мЗ) и CO2 (ниже 0,01 % по объему). При взаимодействии ДГА с CO2, COS, CS2 и меркаптанами образуются легкорегенерируемые соединения. По сравнению с МЭА и ДЭА, ДГА обладает существенно более высокой способностью извлекать меркапатаны. Степень насыщения раствора кислыми компонентами газа может достигать 0,5 мол/моль ДГА, что примерно на 20% больше, чем для МЭА. Недостатком ДГА является его высокая стоимость и сравнительно большие потери при эксплуатации. Сравнительные показатели МЭА-установок, модифицированных в ДГА-установки, приведены в таблице 3.

Таблица 3 - Сравнительные характеристики МЭА, ДГА-установок

|

Показатель |

МЭА-способ |

ДГА-способ |

|

Мощность установок, млрд. м3/год |

1,25 |

1,25 |

|

Расход циркулирующего раствора, м3/ч |

162 |

126 |

|

Поглотительная способность раствора, м3/м3 |

30 |

41,1 |

|

Содержание в очищенном газе: |

||

|

H2S, мг/м3 |

25,7 |

25,7 |

|

CO2, % по объему |

0,01 |

0,01 |

|

Расход пара, т/ч |

23,0 |

18,2 |

ТЭА-способ. ТЭА, отличие от первичных и вторичных аминов, абсорбирует CO2 физически. Однако изотерма абсорбции имеет характер кривой насыщения.

Последнее позволяет резко снизить парциальное давление CO2 в газе при контакте с раствором третичного амина - ТЭА. Процесс регенерации осуществляется ступенчатым испарением. Растворы третичных аминов (45-53 % по массе) характеризуются низкой абсорбционной способностью по отношению к углеводородам. В этом состоит главное достоинство растворов ТЭА как абсорбентов CO2 при низком содержании H2S в газе.

Способ ТЭА применяется в Людвигсхавене (Германия) для снижения содержания CO2 в синтез-газе от 33,7 до 2,0 % по объему при содержании H2S 0,1% по объему под давлением 7МПа. В дальнейшем газ подвергается доочистке с применением алкацидного способа.

Способы ДЭТА и ЭДА. Эти способы, в которых для хемосорбции CO2 и H2S применяются полиамины, преимущественно используют для очистки газов нефтепереработки, например для очистки коксового газа. Растворы ДЭТА и ЭДА обладают значительно большей скоростью хемосорбции CO2 и обеспечивают более глубокую очистку газов от CO2 (до 0,01% по объему) по сравнению с моноаминами. Кроме того, в соответствии со стехиометрией их поглотительная способность существенно выше. Так, для ДЭТА она составляет 1,5 моль/моль амина при концентрации в растворе 3,3 моль/л.

Наличие в коксовом газе цианистого водорода создает трудности в эксплуатации установок МЭА-очистки и значительно понижает ее качество, подчас приближая содержание сероводорода в очищенном газе к 2 г/см3. В таких случаях более эффективным абсорбентом сероводорода может стать ЭДА, чьи реакции с основными кислыми компонентами протекают следующим образом:

NH-CH2-CH2-NH2+2H2S^-HS+NH3-CH2-CH2-H3N+HS-

NH-CH2-CH2-NH2+2CO2+2H2O^-HCO3+NH3-CH2-CH2-H3N+HCO3-

Наличие двух аминогрупп в одной молекуле ЭДА, в отличие от МЭА, предопределяет высокую химосорбционную емкость раствора ЭДА. Результаты экспериментальных испытаний показали, что поглотительная способность ЭДА по отношению к сероводороду почти в два раза выше, чем МЭА. Однако в присутствии CO2 эффективность улавливания H2S раствором ЭДА снижается. При концентрации CO2 в растворе до 0,4 моль/моль и суммарной концентрации H2S и CO2 до 0,7 моль/моль парциальные давления H2S и CO2 достигают при 20°С 0,37 и 0,01, а при 40 0 C - 1,35 и 0,03 МПа соответственно.

Наиболее существенным недостатком полиамидов как химосорбентов является их крайне высокая коррозионная активность, что требует применения специального оборудования из нержавеющей стали или высокоэффективных ингибиторов коррозии.

Способ «Амизол». Этот способ основан на применении в качестве хемосорбентов раствора МЭА или ДЭА в метаноле. Такой абсорбент поглощает H2S, CO2, меркаптаны, углеводороды и воду. Абсорбция ведется при 35°С, а регенерация при 80 0C. Это обусловливает низкий расход теплоты на регенерацию по сравнению с водными растворами аминов. Процесс изучен при давлении 3 МПа, при этом достигнута высокая степень очистки H2S (0,3 ррм), COS (0.1 ррм), CO2 (10 ррм). Побочные реакции аминов с CO2 и COS в метанольном растворе идут в 10 раз медленнее, чем в водном растворе МЭАЮ и в 100 раз медленнее, чем в водном растворе ДЭА. Коррозия оборудования при этом практически отсутствует.

Недостатком способа является большой унос паров метанола. Однако очистка газа водой после абсорбера дает возможность практически полностью улавливать метанол .

Абсорбционная технология очистки углеводородных газов от сероводорода и меркаптанов «Бишофитно-содовый процесс» основана на химической абсорбции пластифицированным щелочным поглотительным раствором.

Технология направлена на:

- очистку газов от сероводорода, меркаптанов и углекислого газа (кислых газов);

- получение товарного углеводородного газа;

- снижение выбросов сернистых газов в атмосферу;

- создание безопасных условий труда для обслуживающего персонала.

Технологический процесс очистки проводится в две стадии:

1. Химическая абсорбция кислых газов поглотительным раствором с получением водорастворимых сульфидов и карбонатов. Абсорбция кислых газов проводится при значении водородного показателя pH водного раствора в пределах выше 10 ед., в температурном диапазоне от -5 до +55 oC и давлении от 0,1 до 10,0 МПа. C повышением давления и понижением температуры скорость абсорбции сероводорода увеличивается. При этом степень абсорбции сероводорода на порядок выше, чем у прочих абсорбционных технологий, что сокращает металлоемкость узла нейтрализации.

2. Регенерация отработанного раствора с получением водонерастворимых сульфидов и карбонатов. Регенерация осуществляется с помощью адсорбента на основе оксидов и гидроксидов различных металлов. Восстановленный поглотительный раствор вновь возвращают в цикл, в блок нейтрализации кислых газов для повторного использования. Очищенный углеводородный газ направляется по трубопроводу потребителям.

Физическая абсорбция.^ физической абсорбции извлечение кислых компонентов газа основано на различной растворимости компонентов газа в абсорбенте. В качестве абсорбентов в этих процессах используют смесь диметиловых эфиров полиэтиленгликоля (процесс «Селексол»), метанол (процесс «Ректизол»), пропиленкарбонат (процесс «Флюор») и др. В отличие от хемосорбционных способов методом физической абсорбции можно наряду с сероводородом и углекислым газом извлекать серооксид углерода, сероуглерод, меркаптаны .

Физико-химическая абсорбция. В процессах физико-химической абсорбции используют комбинированные абсорбенты - смесь физического абсорбента с химическим. Для этих абсорбентов характерны промежуточные значения растворимости кислых компонентов газа. Эти абсорбенты позволяют достигать тонкой очистки газа не только от сероводорода и диоксида углерода, но и от сероорганических соединений. Наибольшее промышленное применение нашел абсорбент «Сульфинол», представляющий собой смесь диизопропаноламина (30- 45%), сульфолана (диоксида тетра гидротиофена 40-60%) и воды (5-15%). Также в последнее время стал широко внедряться абсорбент «Укарсол». Этот абсорбент позволяет проводить селективную очистку газа от сероводорода в присутствии СО2 при одновременной очистке газа от сероорганических соединений.

Таблица 4 - Сравнение абсорбционных способов сероочистки углеводородных газов

|

Наименов а-ние технологи и |

Масса H2S до очистки, г/мЗ |

Очистка до, г/мЗ |

Давление газа, МПа |

Температура газа, oC |

Селективно CTb извлечения H2S |

Корроз ионная активно CTb реагент а |

Отходы |

|||

|

min |

max |

min |

max |

min |

max |

|||||

|

Аминовая |

0,02 |

1000 |

0,007 |

о,1 |

5,5 |

+ 20 |

+70 |

Различная селективно CTb |

Средня я |

Требуется дополнительн ое |

|

оборудование для переработки кислых газов после регенерации |

||||||||||

|

Щелочная Sulfurex |

0.01 |

80 |

0.001 |

0.1 |

2.0 |

+5 |

+ 50 |

Регулируем ая |

Низкая |

Не токсичный и взрывобезопа сный сток, закачивается в пласт |

|

Физическа я абсорбция |

0,7 |

20 |

0,005 |

2 |

7,5 |

-70 |

+35 |

В зависимост и от сольвента |

Низкая |

Требуется дополнительное оборудование для перера-ботки кислых газов после регенерации |

Подводя итог, хотелось бы отметить, что основной особенностью объектов подготовки нефти и газа на зарубежных промыслах является их органическая связь со всем комплексом нефтяного месторождения. Практически во всех развитых странах применяется совместная обработка нефти и газа, что позволяет значительно уменьшить территорию объектов за счёт сокращения и объединения многих узлов общего назначения и снизить капиталовложения и энергозатраты на 25-30 %, по сравнению с вариантом раздельной подготовки нефти и газа на технологически и организационно автономных объектах. В США, Канаде, Франции и других странах, приняты законы, запрещающие добычу и подготовку нефти без утилизации попутного нефтяного газа. Таким образом, использование попутного нефтяного газа в этих странах достигает максимального уровня. Однако это не означает, что использоваться должен в обязательном порядке весь объём добываемого газа. Используются только экономически целесообразные или промышленные объёмы попутного газа.

Список литературы:

- Ашимова К.А. Как повысить эффективность управления предприятием. M.: Альфа, 2009.-297с.

- Баласанян М.В., Пахомов А.П., д.э.н., профессор ОАО "ВОСТОК" Возможные механизмы утилизации попутного нефтяного газа (ПНГ) в рамках реализации Киотского протокола и Постановления Правительства РФ от 08.01.2009 №7 // [Электронный ресурс].-режим доступа: http://www.bestreferat.ru/referat-219911.html

- Классификация запасов месторождений перспективных и прогнозных ресурсов нефти и природного углеводородного газа // Министерство энергетики и природных ресурсов, Астана, 2005г.

- Утилизация попутного нефтяного газа или переработка пнг // [электронный ресурс].-режим доступа: http://www.methan.ru/application/index.php.