Резюме

Полноценная фармацевтическая разработка в настоящее время невозможна без применения хотя бы одного, а чаще нескольких математических методов. Выбор конкретного математического метода обуславливается характеристикой набора стоящих перед технологом задач, которые необходимо всесторонне проанализировать в ходе изучения проблемы. На сегодняшний день существуют трудности в установлении механизма гранулирования. Для установления влияние основных переменных на образование гранул использовали метод анализа размерности. В ходе работы были изучены основные закономерности технологии гранулирования, рассмотрены основные свойства и переменные на стадии уплотнения и зародышеобразования гранул, определены основные показатели, влияющие на процесс проникновения увлажнителя в слой порошка. На основании проведенных исследований представлен алгоритм изучения стадии увлажнения с помощью математических методов.

Ключевые слова: математические методы, грануляция, фармацевтическая разработка.

Актуальность исследования: Принципы моделирования изучаемых явлений, основанные на соблюдении условий, обеспечивающих их подобие, значительно повышают достоверность обобщений, получаемых экспериментальным путем. Идея моделирования процессов и аппаратов фармацевтической технологии находит свое выражение в теории подобия.

Если известны уравнения, описывающие рассматриваемое физическое явление, то критерий подобия для этого явления можно получить, приводя уравнения к безразмерному виду путём введения некоторых характерных значений для каждого из определяющих физических параметров, входящих в систему уравнений. Тогда критерий подобия определятся как безразмерные коэффициенты, появляющиеся перед некоторыми из членов новой, безразмерной системы уравнений. Когда уравнения, описывающие физическое явление, неизвестны, критерий подобия отыскиваются при помощи анализа размерностей, определяющих физические параметры [2].

Изучение основных закономерностей данной технологии осложняется взаимосвязью и

взаимодействием многих факторов:

Увлажнение порошка реализовывается в условиях максимального контакта фаз. Наличие

высокоразвитой поверхности обуславливает значительную роль поверхностных явлений (адсорбция,

адгезия, смачивание и растекание, капиллярные и электрокинетические явления на поверхности, коагуляция, структурообразование) и приводит к появлению их новых свойств.

Характер капиллярного взаимодействия в слое порошка определяется количеством жидкой фазы в точке контакта, формой контакта и числом контактов в единице объема. Теоретически можно предсказать лишь общий характер влияния влажности материала на прочность сцепления частиц. Эта зависимость носит экстремальный характер.

Имея разную структуру частицы многокомпонентной смеси по-разному смачиваются связующим. В общем случае скорость капиллярного всасывания определяется свойствами жидкости (вязкостью, плотностью, поверхностным натяжением) и порошка (размер капилляров частиц, природа вещества, состоянием его поверхности).

Идет образование вторичных агрегатов из частиц порошка по причине различия физико–химических и физико–механических свойств компонентов, характеризуемых гранулометрическим составом, насыпной массой, формой частиц, силой между ними, сыпучестью, наличием электростатического заряда, а также углами и коэффициентом трения [3].

Цель исследования: Таким образом, имеющиеся трудности в установлении механизма

гранулирования, заставляют искать необходимые решения экспериментальным путем. Весьма ценным математическим приемом для выявления соотношения между переменными величинами служит анализ размерности. Этот метод анализа процессов позволяет значительно сократить объем экспериментальных работ.

Материалы и методы: Объектом исследования стала стадия увлажнения порошка при

гранулировании. Влияние основных переменных на образование гранул определяли методом анализа размерности.

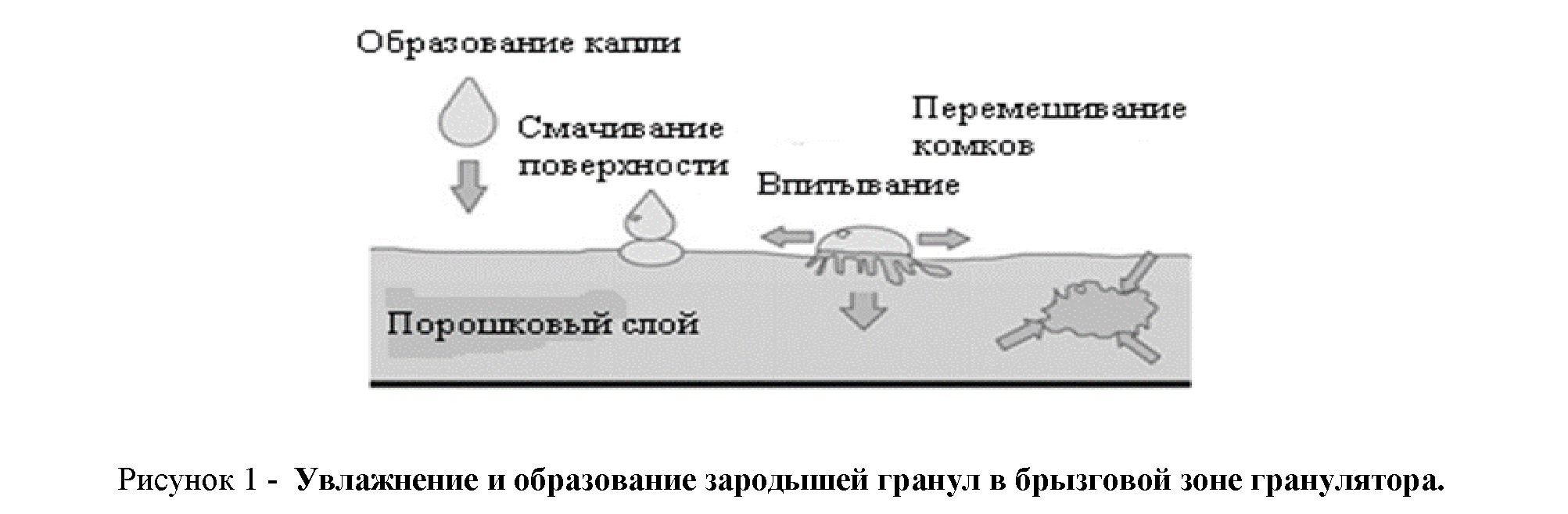

Результаты и обсуждение: Свойства конечного продукта непосредственно связаны с размером

гранул, гранулометрическим составом, плотностью и прочностью. Эти свойства гранулы обретают в результате трех стадий процесса в грануляторе (рис.1): увлажнение и зародышеобразование; рост и уплотнение; распад и истирание.

Попытаемся выделить основные свойства и переменные на стадии уплотнения и зародышеобразования.

Первый этап влажного гранулирования – добавление жидкого связующего к порошковой смеси. Количество возникших центров зародышеобразования определяет конечную структуру и свойства сформировавшихся гранул [4].

Капельки жидкого связующего контактируют с движущейся порошковой поверхностью в брызговой зоне. Предполагают, что процесс зародышеобразования состоит из нескольких стадий (рис.1): образования капли, смачивание поверхности порошкового слоя, впитывание капли благодаря порам и капиллярам порошка, механическая дисперсия больших комков в порошковом слое (для грануляторов с перемешивающими устройствами).

Для идеального зародышеобразования гранулятор должен функционировать в контролируемом капающем режиме, когда каждая капля, проникая в слой порошка, является ядром гранулы.

При использовании грануляторов без дозированной подачи увлажнителя залогом успешного зародышеобразования будет эффективная механическая дисперсия влажных комков в пределах порошкового слоя. При этом необходимо регулировать скорость перемешивания таким образом, чтобы возникшие центры зародышееобразования имели возможность роста.

Чтобы предсказать необходимые условия для создания эффективного капающего режима, необходимо принять во внимание термодинамику и кинетику впитывания капли в слой порошка, а также распределение капель по поверхности слоя.

104

Время проникновения (τ) связующего в порошковый слой можно оценить, используя представления, по которым жидкость проникает в поры порошковой поверхности под действием капиллярных сил. Примем, что время проникновения зависит от следующих величин:

(1)

где – объем капли увлажнителя, – суммарный объем пор в увлажненном слое, σ – поверхностное натяжение жидкости, – угол смачивания, – вязкость увлажнителя.

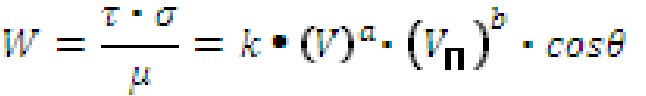

Согласно теории размерностей, эту зависимость можно представить в виде уравнения:

(2)

экспериментально.

где k, a, b – коэффициенты, устанавливаемые

Выражение (2) можно привести к виду:

Выражение (2) можно привести к виду:

(3)

где величину можно определить как скорость установления межфазного контакта в системе

порошок – увлажнитель.

Особую сложн6ость при расчете по уравнению (3) представляет вычисление величины краевого угла смачивания. Смачиваемость твердых однородных материалов определяют с помощью измерения краевого угла лежащей капли. Для пористых образцов (порошков, волокнистых материалов) большую роль играет не только быстрое впитывание жидкости при контакте с поверхностью, но и капиллярные явления. Благодаря капиллярам и порам, часть жидкости впитывается до того, как сформировывается капля. Оптический метод измерения капли на поверхности материала в этом случае не пригоден. Кроме того этим методом нельзя воспользоваться, если ожидаемый краевой угол меньше 90о [1].

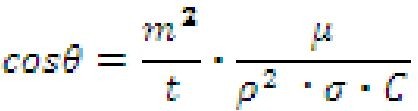

Метод Вашбума основан на измерении прироста массы образца пористого материала вследствие капиллярных явлений и адсорбции жидкости. Метод применим ко всем образцам, в том числе угол смачивания которых больше 90о.

Основное уравнение метода Вашбума связывает время смачивания, количество поглощенной жидкости и краевой угол смачивания:

Основное уравнение метода Вашбума связывает время смачивания, количество поглощенной жидкости и краевой угол смачивания:

(4)

где , ρ, σ – вязкость, плотность, поверхностное натяжение увлажнителя соответственно; – краевой угол смачивания между порошком и жидкостью; С – постоянная материала, зависящая от формы пор.

Таким образом, зная значение , можно рассчитать скорость установления межфазного контакта или

время, необходимое для его установления по уравнению:

(5)

В выражении (5) поиск значений a и ведется экспериментально.

Для контролируемого образования ядра время впитывания капли должно быть меньше времени оборота слоя в брызговой зоне. Это позволит избежать скопления увлажнителя на поверхности порошковой массы и ее возможного затвердения.

Введение такого понятия, как коэффициент смачивания Ks, позволит корректировать время увлажнения порошка в зависимости от его количества. Коэффициент смачивания определим, как отношение квадрата массы максимально увлажненного порошка к квадрату массы исходного порошка:

(6)

Таким образом, время увлажнения системы до заданного значения в зависимости от имеющейся массы порошка должно увеличиваться согласно коэффициенту смачивания. Причем, условия обновления поверхности (параметры перемешивания) в этом случае должны быть одинаковы. Если условия перемешивания различны, целесообразно ввести коэффициент обновления поверхности.

Выводы: Изучены основные закономерности технологии гранулирования. Рассмотрены основные свойства и переменные на стадии уплотнения и зародышеобразования гранул. Определены основные показатели, влияющие на процесс проникновения увлажнителя в слой порошка. Представлен алгоритм изучения стадии увлажнения методом анализа размерности.

Литература

- Ковалевська І.В. Дослідження змочування мікрокристалічної целюлози водними розчинами високо-молекулярних сполук /Ковалевська І.В., Кутова О.В.// Збірник наукових праць співробітників НМАПО ім. П.Л. Щупика,К.: 2012.- Вип.21., книга2., - С.310-313.

- Самойлик В.Г. Теория и техника физического эксперимента при обогащении полезных ископаемых: учебное пособие / В.Г. Самойлик, А.Н. Корчевский.– Донецк: ООО «Технопарк ДонГТУ «УНИТЕХ»,2016. – 205 с.

- Developing Solid Oral Dosage Forms : Pharmaceutical Theory and Practice / Qiu Y., Chen Y., Zhang G., Liu L., Porter W. - Academic Press, 2008. – 978 р.

- The Mechanism of Forming the Granules on the Basis of Lactose and Microcrystalline Cellulose Research Journal of Pharmaceutical, Biological and Chemical Sciences /Kytova O.V., Kutsenko S.A., Kovalevska I.V., Ruban O.A.– 2014. - №5(1). – с.268 – 275.