Теоретические основы управления операциями

Операция — это любой вид человеческой деятельности, состоящий из законченного действия или ряда взаимосвязанных действий, направленных на достижение определенной цели (целей). Таким образом, любая человеческая деятельность, которой свойственны организованность и продуктивность, состоит из операций, т.е. всякая управленческая деятельность включает в себя управление операциями, или операционный менеджмент. Операция в организации — это любой вид деятельности, связанный с преднамеренными преобразованиями (трансформацией) ресурсов в продукцию или услуги [1; 9]. В центре преднамеренных преобразований (трансформационного процесса) находится техническое ядро — производственное «сердце» предприятия (организации), обеспечивающее выпуск продукции и услуг. Техническое ядро автомобильной компании — сборочные заводы, университета — научно-исследовательская работа преподавателей и студентов. К входящим в техническое ядро ресурсам относятся рабочая сила, земля, здания, оборудование и технологии, его производственный выход — поставляемые потребителям товары и оказываемые клиентам услуги. Операционная стратегия и контроль с обратной связью формируют качество производственного выхода и определяют эффективность выполняемых в техническом ядре операций. Операционная стратегия — это признание важной роли операций в успехе предприятия и вовлечение ответственных за их осуществление менеджеров в процесс стратегического планирования [2; 787].

Как видно из рисунка 1, операционный менеджмент (управление операциями) связан с повседневным управлением техническим ядром.

Значит, управление операциями — это управление всеми видами деятельности, связанными с преднамеренными преобразованиями (трансформацией) ресурсов в продукцию и услуги. Отсюда операционный менеджмент формально определяется как область менеджмента, связанная с производством товаров и оказанием услуг, что предполагает использование специализированных методов и приемов решения производственных проблем. По существу, в круг должностных обязанностей операционных менеджеров входит вся деятельность организации, связанная с превращением входящих ресурсов в производственный выход. Сюда относятся решения о том, где расположить производственные предприятия и какое оборудование на них установить. При этом, как и всякое управление, операционный менеджмент так же требует умения руководить людьми.

Операционный процесс — это совокупность производственных операций, посредством которых организация осуществляет целенаправленное преобразование ресурсов в продукцию и услуги. Основные классификации операционного процесса таковы [1; 17]:

1) по признаку «простой» и «сложный» операционные процессы подразделяют на:

- простые, т.е. состоящие из последовательного ряда простых операций;

- сложные, т.е. состоящие из совокупности скоординированных в пространстве и во времени простых процессов;

2) по признаку «временной параметр» различают:

- непрерывные операционные процессы;

- дискретные операционные процессы;

3) по признаку «назначение» операционные процессы делят на:

- основные;

- вспомогательные;

- обслуживающие;

4) по признаку «основные функциональные области (подсистемы)» организации можно выделить операционные процессы:

- в маркетинге;

- в инновациях (исследованиях и разработках);

- в закупках;

- в производстве;

- в финансах;

- в управлении персоналом.

Методы операционного менеджмента применяются и в предоставлении услуг, и в «чистом» производстве. Производственные организации выпускают материальные блага. В отличие от них организации сферы услуг предоставляют клиентам блага нематериальные, например: медицинские, образовательные, коммуникационные или транспортные услуги. К услугам относится также и торговля различными материальными благами. Торгующая организация не производит, а лишь продает товары, обслуживая таким образом потребителей.

Несмотря на различия между производственными фирмами и предприятиями сферы услуг, встающие перед ними операционные проблемы схожи. Во-первых, те и другие организации обязаны руководствоваться календарными графиками. Во-вторых, и производственные организации, и компании сферы услуг должны получать различные материалы и оборудование. В-третьих, оба типа фирм обязаны заботиться о качестве и продуктивности. В силу значительного сходства операционных проблем инструмент и приемы операционного менеджмента могут и должны применяться в организациях услуг в той же мере, что и в производственных компаниях.

Операционная функция организации включает действия, в результате которых производятся товары и услуги, поставляемые во внешнюю среду. Операционная система организации осуществляет выполнение операционной функции и состоит из следующих подсистем [3; 144]:

- Перерабатывающая подсистема выполняет работу, непосредственно связанную с превращением входных величин в выходные результаты. Например, в пищевой промышленности перерабатывающая подсистема — это система, в которой ведется производство, начинающееся с получения сырья и материалов, которая включает производство продуктов и заканчивается отгрузкой в торговую сеть.

- Подсистема обеспечения не связана прямо с производством выхода, но выполняет необходимые функции обеспечения перерабатывающей подсистемы. Например, и на заводе, и в вузе подсистема обеспечения может включать библиотеку, ремонтно-эксплуатационную и другие обеспечивающие службы.

- Подсистема планирования и контроля получает информацию из внутренней и внешней среды организации, обрабатывает эту информацию и выдает решение, как именно работать перерабатывающей подсистеме. Решения включают планирование производственных мощностей, диспетчеризацию, управление материально-производственными запасами, контроль качества и многое другое.

Классификации операционных систем разнообразны. В теории и практике наибольшее распространение получила двухмерная классификация операционных систем, основанная на двух критериях, которыми являются:

- характер производимой продукции (продукция или услуги);

- тип перерабатывающей системы.

Пример классификации операционных систем приведен в таблице 1.

|

Таблица 1 Пример классификации операционных систем

|

|

Примечание. Данные работы [1; 14]. |

Все решения в операционном менеджменте подразделяются на [4; 13]:

1) стратегические — на 2-5 лет, в том числе то, каким образом будет производиться продукция/услуги, где и как следует разместить офисы и подразделения, какие производственные мощности понадобятся;

2) тактические — на год/квартал, в том числе то, какое количество работников понадобится для производства продукции/услуг, в какой момент времени в них возникнет потребность, какова должна

быть сменность работ, каков должен быть график поставки материалов, следует ли создавать запасы готовой продукции;

3) оперативные — на смену/неделю/месяц, связанные с планированием операций и их управлением: кто конкретно будет отвечать за их выполнение, какие из них следует выполнить в первую очередь.

Нет никакого сомнения, что одна из неоспоримых причин успеха японских компаний — вовлечение операционных менеджеров в стратегическое управление. В управлении операциями принимаются следующие стратегические решения [3; 147-148]:

- выбор процесса производства или обслуживания — степени специализации, автоматизации; определение мощностей — размера предприятия;

- решение о степени вертикальной интеграции — производить или покупать комплектующие детали;

- решение по организации рабочей силы в части специализации труда;

- выбор технологии, степени новизны и принадлежности;

- решение о том, создавать ли товарные запасы или работать по заказам;

- решение о размещении вблизи рынков или источников сырья.

Стратегические решения требуют капиталовложений в конкретные виды ресурсов и наиболее ответственны.

Эволюция операционного менеджмента

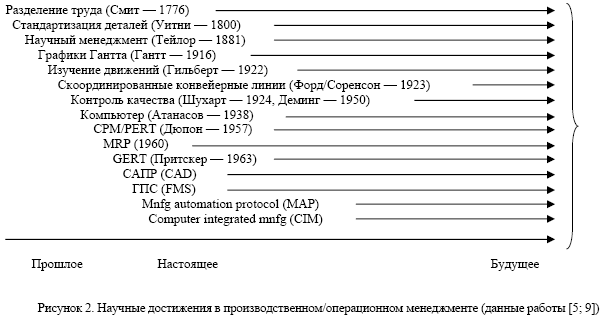

Многие нововведения в операционном менеджменте были развиты лицами или организациями, чей вклад послужил фундаментом, который сделал возможным другие достижения.

Эли Уитни впервые в истории производства реализовал принцип взаимозаменяемости деталей (1800 г.), который получил развитие на производстве на основе стандартизации и контроля качества. Благодаря контракту, который он подписал с правительством Соединенных Штатов на 10 тысяч мушкетов, и используя принцип взаимозаменяемости деталей для их изготовления, он выполнил взятые на себя обязательства и получил вознаграждение. Реализованный им принцип лежит и сегодня в основе производства.

Операционный менеджмент впервые был описан в форме принципов научного управления Фредериком Тейлором, одним из топ-менеджеров GM, который предложил такие его методы, как хронометраж, фотография рабочего времени, нормативное планирование и др.

Во время второй мировой войны Чарльз Соренсен спроектировал конвейерную линию, которая, в конечном итоге, выпускала один самолет — бомбардировщик В-24 «Liberator» каждый час.

Мейо первым обосновал социологические исследования в Хоторне, которые показали важность внимания к исполнителям производственных операций (в ходе эксперимента с освещенностью рабочих мест в цехах).

Другие исторические научные достижения связаны с контролем качества. Уолтер Шухарт соединил свои знания статистики с нуждами контроля качества и обеспечил фундамент статистических испытаний и контроля качества (1924 г.). У.Эдвард Деминг полагал, как и Фредерик Тейлор, что менеджмент должен делать больше для совершенствования условий работы рабочих мест и процессов так, чтобы это вело к улучшению качества (1950 г.). Обобщение научных открытий в производственном и операционном менеджменте показано на рисунке 2.

В таблице 2 представлены основные конкурентные преимущества и источники добавленной стоимости различных стадий развития операционного менеджмента — от капитала и рабочей силы на стадии массового производства до интеллектуальных систем на современной стадии стратегической динамики.

|

Таблица 2 Конкурентные преимущества и источники добавленной стоимости различных стадий развития операционного менеджмента

|

В дальнейшем операционный менеджмент будет продолжать развиваться, базируясь на достижениях ряда других дисциплин. Особенно важное содействие операционному менеджменту оказали и будут оказывать информационные технологии, которые можно определить как процессы систематизации данных и переработки информации.

В настоящее время исследователи компьютеризации предоставили операционному менеджменту потрясающую возможность справиться с проблемами, которые прежде не могли быть решены. Дисциплины, которые были улучшены благодаря информационным технологиям,— это прогнозирование, планирование и загрузка оборудования, управление запасами, планирование потребности в материалах, деталях и узлах, программное управление оборудованием, компьютерное проектирование (CAD) и в последнее время — экспертные системы и протокол стандартизации в области автоматизации производства (МАР).

Современные производственные системы используют информационные технологии и компьютерную технику, которые реализуются в рамках следующих систем [3; 149]:

- Системы автоматизированного проектирования (САПР) стали общедоступными, они позволяют разработчику продуктов и изделий работать с компьютером и создавать документацию, которую раньше приходилось подготавливать вручную. Компьютер позволяет многократно ускорить разработку, дает возможности для проработки множества вариантов и обеспечивает предотвращение ошибок.

- Автоматизированная система управления производством (АСУП) — это ряд технологий, позволяющих управлять и контролировать работу производственного оборудования при помощи компьютеров. Эти технологии обеспечивают гибкость производственного процесса, так как компьютер может передать на управляемую им единицу оборудования новый набор команд и изменить выполняемую оборудованием задачу. Используются программно-управляемые роботы, манипулирующие материалами и инструментами вместо рабочих. Роботы эффективны на часто повторяющихся операциях, утомительных и изнурительных для рабочих, требующих высокой стабильности или опасных для человека.

- Системы автоматического складирования и выдачи товаров (САС) — «автоматизированные склады» предусматривают использование управляемых компьютером подъемно-транспортных устройств, которые закладывают изделия в склад и извлекают их оттуда по команде. Компьютер также следит за тем, где именно находится каждое изделие. Эти системы не только исключают ручной труд, но и позволяют экономить складские площади, ускорять складские операции и улучшать контроль за материально-техническими запасами.

- Гибкие производственные системы (ГПС) реализуют процессы, в которых объединены все описанные выше технологии. Их достоинство — автоматизация без потери гибкости. Они позволяют сократить затраты на переналадку оборудования, что обеспечивает экономичность производства небольших партий изделий.

- Интегрированной автоматизированной системой управления производством (ИАСУП) называют сочетание названных выше технологий в системе, работающей под управлением интегрированной информационной управляющей системы.

Информационные технологии содействуют, главным образом, повышению производительности, которая в данное время обеспечивает общество возрастающим объемом товаров и услуг. Решения в операционном менеджменте требуют людей, которые хорошо ориентируются в управленческих науках, информационных технологиях, а также в биологических и физических науках.

Сущность и значение управления запасами

Значительная часть операционного менеджмента связана с управлением запасами. Запасы — это товары, которые предприятие стремится «держать под рукой» для использования в производственном процессе [2; 801].

Принято выделять три типа запасов:

а) товарно-материальные запасы (сырье и материалы);

б) незавершенное производство;

в) готовую продукцию на складе.

Под управлением запасами понимается контроль за состоянием запасов и принятие решений, нацеленных на экономию времени и средств за счет минимизации затрат по содержанию запасов, необходимых для эффективной реализации проекта.

Управление запасами осложняется постоянно меняющейся обстановкой, в которой осуществляется планирование закупок, поставок и формирование запасов ресурсов. Цель системы управления запасами — бесперебойное обеспечение процессов выполнения работ по проекту в установленные сроки и запланированным качеством при минимально возможных затратах на содержание запасов.

Целесообразное и эффективное управление запасами позволяет [6; 518-519]:

- уменьшить производственные потери из-за дефицита материалов;

- свести к минимуму излишки запасов ресурсов, которые, по сути, замораживают денежные средства;

- снизить риск перебоев в запланированном ходе работ по проекту;

- снизить затраты на хранение товарно-материальных запасов.

Решения по управлению запасами непосредственно влияют на следующие виды производственных издержек [7; 392]:

1) стоимость закупки. Цена закупок материалов зависит от спроса и условий оплаты, связанных с условиями закупок (объем закупок по партиям, общий объем закупок у одного поставщика, серийность закупок и т.д.);

2) издержки на оформление, транспортировку и прием заказов. Сюда же включаются издержки наладки оборудования для выпуска заказанной партии;

3) издержки на хранение материально-технических запасов, в том числе стоимость капитала, инвестированного в хранение запасов, складские расходы (включая содержание помещений и площадок, оплату персонала) и другие издержки, связанные со стоимостью материально-технических запасов, а также налоги и страховые сборы, уменьшение стоимости запасов из-за порчи старения, утери и краж и т. д.;

4) издержки, вызванные простоями производства из-за отсутствия материалов и комплектующих изделий. Сюда же относят издержки, связанные с дополнительными затратами, с обслуживанием клиентуры на неотгруженную готовую продукцию, дополнительные затраты на частичную или срочную отгрузку в адрес клиентуры, а также потерянный объем сбыта или даже потерянные покупатели.

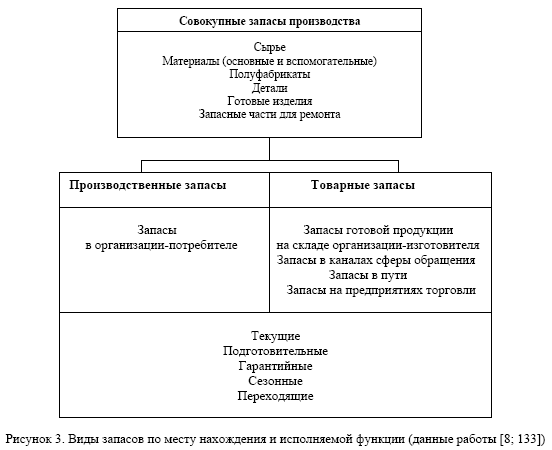

Как известно, все запасы, имеющиеся в экономике, определены как совокупные. Они включают в себя сырье, материалы (основные и вспомогательные), полуфабрикаты, детали, готовые изделия, а также запасные части для ремонта средств производства. Основная часть совокупных запасов производства представляет собой предметы производства, входящие в материальный поток на различных стадиях его технологической переработки.

Совокупные запасы производства, как видно из рисунка 3, подразделяются на два вида: производственные и товарные запасы. Производственные запасы формируются в организациях- потребителях. Товарные запасы находятся у организаций-изготовителей на складах готовой продукции, а также в каналах сферы обращения. Запасы в каналах сферы обращения разбиваются на запасы в пути и запасы на предприятиях торговли. Запасы в пути (или транспортные запасы) находятся на момент учета в процессе транспортировки от поставщиков к потребителям.

Каждое отдельное предприятие в сбытовой цепочке поставщиков и потребителей является, с одной стороны, организацией-поставщиком, а с другой — организацией-потребителем (см. рис. 3). Следовательно, производственные и товарные запасы всегда имеются на предприятии.

Производственные запасы предназначены для производственного потребления. Они должны обеспечивать бесперебойность производственного процесса. Производственные запасы учитываются в натуральных, условно-натуральных и стоимостных измерителях. К ним относятся предметы труда, поступившие к потребителю различного уровня, но еще не использованные и не подвергнутые переработке.

Товарные запасы необходимы для бесперебойного обеспечения потребителей материальными ресурсами. Производственные и товарные запасы подразделяются на текущие, подготовительные, страховые, сезонные и переходящие [8; 134].

Текущие запасы обеспечивают непрерывность снабжения производственного процесса между двумя поставками, а также организаций торговли и потребителей. Текущие запасы составляют основную часть производственных и товарных запасов.

Подготовительные запасы (или запасы буферные) выделяются из производственных запасов при необходимости дополнительной их подготовки перед использованием в производстве (например, сушка леса).

Гарантийные запасы (или запасы страховые) предназначены для непрерывного снабжения потребителя в случае непредвиденных обстоятельств: отклонения в периодичности и величине партий поставок от запланированных, изменения интенсивности потребления, задержки поставок в пути. В отличие от текущих запасов размер гарантийных запасов — величина постоянная. При нормальных условиях работы эти запасы неприкосновенны.

Сезонные запасы образуются при сезонном характере производства продуктов, их потребления или транспортировки. Сезонные запасы должны обеспечить нормальную работу организации во время сезонного перерыва в производстве, потреблении или транспортировке продукции.

Переходящие запасы — это остатки материальных ресурсов на конец отчетного периода. Они предназначаются для обеспечения непрерывности производства и потребления в отчетном и следующем за отчетным периоде, до очередной поставки.

Классификация по времени позволяет выделить различные количественные уровни запасов. Их соотношение показано на рисунке 4.

Максимальный желательный запас определяет уровень запаса, экономически целесообразный в данной системе управления запасами. Этот уровень может превышаться. В различных системах управления максимальный желательный запас используется как ориентир при расчете объема заказа.

Пороговый уровень запаса используется для определения момента времени выдачи очередного заказа.

Текущий запас соответствует уровню запаса в любой момент учета. Он может совпасть с максимальным желательным запасом, пороговым уровнем или гарантийным запасом.

Можно также выделить неликвидные запасы — так называют длительно не используемые производственные и товарные запасы. Они образуются вследствие ухудшения качества товаров во время хранения, а также морального износа. Это единственный вид запаса, который не соответствует определенным выше критериям.

Зарубежный опыт управления производственными запасами

За рубежом существует несколько методов управления производственными запасами, оптимизирующих их величину и необходимые для ее поддержания затраты.

До 70-х годов XX в. в США использовалась система планирования потребностей в материальных ресурсах MRP-1 (Material Requirements Planning), которая в рамках концепции единой системы управления производством на базе ЭВМ трансформировалась в MRP-2 (Manufacturing Resource Planning).

Вторая система MAP (Material Availability Planning) возникла также в США в качестве альтернативы системе MRP и представляет собой систему планирования реального обеспечения материальными ресурсами.

Третья и четвертая системы возникли в Японии и получили названия «Канбан» и «точно в срок» (just-in-time). В западноевропейских странах есть приверженцы каждой из названных систем оперативного планирования. Однако до настоящего времени большее предпочтение в этих странах отдается системе MRP [9; 503].

Как показывает зарубежный опыт, основные преимущества, которые дает внедрение системы MRP, — снижение издержек производства за счет уменьшения складских запасов, сокращение сроков изготовления продукции и их соблюдение.

Размеры снижения запасов на складах составляют в среднем 20 % и более. Непременным условием функционирования системы MRР является точность исходных данных (в отношении номенклатуры точность должна быть не менее 98 %, по запасам и незавершенному производству — не ниже 95 %). Поэтому на многих предприятиях ее внедрению предшествует реорганизация информационных систем. В целом налаживание работы предприятия по этой системе занимает от двух до четырех лет (во всяком случае, не менее года). При этом очень важна переподготовка персонала.

Основу системы MRP составляет прогнозируемый спрос, который служит главным критерием, определяющим количество производимых изделий. Наиболее важный фактор успеха этой системы — точное исследование рынка.

Сейчас на американских предприятиях запасы комплектующих изделий планируются в среднем из расчета обеспечения производства в течение трех месяцев.

Когда прогнозы рынка сделаны, в системе MRP используются процедуры, основанные на применении компьютеров: определение последовательности операций технологического процесса, размеров партий продукции; управление процессом производства непосредственно в цехах.

Как показывает практика, использование системы MRP не всегда обеспечивает эффективность, а подчас дезорганизует планирование производственной и снабженческо-сбытовой деятельности. Объясняется это несовершенством самой логики, заложенной в MRP. Так, адаптационные возможности системы незначительны. Система не обеспечивает координированного учета множества требований, поступающих извне, а потому не позволяет действительно объективно определить оптимальные размеры партий готовой продукции. В результате пропадает возможность достоверно оценивать степень эффективности принимаемых решений и реальные размеры экономии от принятого варианта поставок и использования материальных ресурсов [9; 504].

Все эти недостатки во многом преодолеваются в случае использования альтернативной системы планирования реального обеспечения материальными ресурсами MAР. В соответствии с этой системой оперативное управление осуществляется не на основе перспективного производственного плана, а на базе дискретного потока данных относительно фактически поступающих заказов на поставку продукции. В этих условиях процесс определения размеров партий и продуктовой структуры выпуска продукции приобретает динамичный характер и протекает под воздействием оценки главного фактора — величины затрат на материальные ресурсы, поступающие из внешних источников. При этом учитываются сроки поставок материальных ресурсов, а также «перекрестное» воздействие множества факторов и требований, которые в системе MAP задаются по мере их определения [9; 505].

Таким образом, в рамках системы MAP входными являются данные о фактическом поступлении заказов на продукцию, а параметрами, регулирующими размеры партий готовой продукции, — данные о фактическом кумулятивном уровне затрат на материальные ресурсы, складывающемся в текущем периоде. Размеры партий определяются в разрезе различных видов одновременно производимой продукции с таким расчетом, чтобы не допускалось превышения предельного уровня вложений в материальные ресурсы.

Японская система управления запасами

Планирование производственных запасов на японских предприятиях вызывает огромный интерес во всем мире.

В последние годы в ходе международной конкуренции проявились три весьма важных принципа стратегии производства. Во-первых, это производство по принципу «точно в срок» (система «точно вовремя»). В соответствии с этим принципом предприятие стремится получить все материалы и комплектующие точно в то время, когда они нужны для производства конечного изделия. При такой схеме поставщик должен доставлять комплектующие изделия на сборочный цех несколько раз в день.

Японцы проделали огромную работу по интеграции своих систем управления материальнотехническими запасами со своей философией бизнеса, своим подходом к управлению качеством и внедрением автоматизированных систем управления производством.

Вторая важная идея, которую предприятиям приходится заимствовать у своих международных конкурентов, относится к комплексному контролю качества (так называемая концепция делать с первого раза). В соответствии с этой концепцией качество обеспечивается путем включения ответственности за качество в каждую должностную инструкцию или описание работ производственного рабочего. Новый рабочий изучает принципы управления качеством одновременно с обучением работе на производственном оборудовании.

Роль выделенной специальной функции контроля качества при этом уменьшается, а роль контроля качества на каждом рабочем месте возрастает.

Третий (тесно связанный с названными выше) стратегический принцип заключается в комплексном профилактическом обслуживании. На производственных рабочих возлагается обязанность тщательно проводить профилактику и обслуживание оборудования, чтобы исключить его поломки и отказы.

По мнению экспертов, применение системы «точно вовремя» будет способствовать выживанию в конкурентной борьбе многих предприятий.

Существует обширный ряд основных требований к организации производства по системе «точно в срок»: изготовление продукции в полном соответствии с заказом (т.е. выпуск только того, что требует заказчик в нужный для него момент и в строго оговоренном количестве); устранение неоправданных затрат путем сворачивания деятельности, не способствующей появлению добавленной стоимости; переход на асинхронное производство (т.е. изготовление всех комплектующих изделий в разное время, для того чтобы можно было регулировать размеры серий, доведя их до строго необходимого в соответствии с поступившими заказами количества); непрерывное совершенствование производства, выпускаемых изделий, технологии и организации работ; постоянное проявление внимания к подчиненным (персоналу важно знать, что руководство ценит их предложения по совершенствованию производства); отказ от создания перестраховочных заделов; ориентация на перспективу [8; 62, 63].

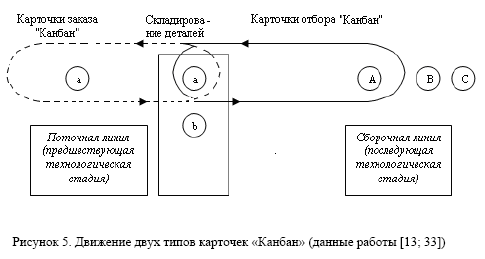

Недостатком системы «точно в срок» является то, что ее чрезвычайно трудно реализовать на всех этапах производства, полагаясь исключительно на методы централизованного планирования. Чтобы избежать этих трудностей, планирование лучше осуществлять с использованием системы «Канбан».

«Канбан» — это система оперативного планирования производственных запасов и материальных потоков между отдельными производственными операциями, которая может эффективно использоваться лишь при условии относительно стабильной производственной программы для предприятия в целом и при незначительных отклонениях показателей загрузки оборудования от установленного уровня. Данная система требует стабилизации производственной деятельности (предполагающей одновременно гибкое изменение объемов выпуска отдельных изделий в рамках общей производственной программы), а также рационализации условий производства на каждом технологическом участке [10-12].

В таблице 3 показаны характерные отличия общепринятых систем оперативного планирования производства от системы «Канбан».

Можно выделить следующие условия, обеспечивающие работу системы «Канбан»:

- сбалансированность производства;

- сокращение времени переналадки оборудования;

- нормирование работ;

- рациональное размещение производственного оборудования;

- активизация человеческого фактора;

- автономный контроль качества продукции на рабочих местах.

Система «Канбан» предполагает использование прямоугольных карточек в пластиковых конвертах. Чаще всего используются два вида Канбан-карточек: карточка отбора (withdrawal kanban) и карточка производственного заказа (production-ordering kanban). В карточке отбора точно указывается количество деталей, которые должны быть взяты на предшествующем участке обработки, в то время как в карточке производственного заказа указано все количество деталей, которые должны быть изготовлены на предшествующем участке. Эти карточки циркулируют как внутри предприятия, так и между многочисленными предприятиями-поставщиками, обеспечивая функционирование производства по системе «точно в срок» (рис. 5).

|

Таблица 3 Система планирования производства

|

|

Примечание. Использованы данные работы [8; 64]. |

Кроме карточек отбора и заказа, в систему «Канбан» входят другие карточки [8; 65-67].

Канбан-экспресс. Эти карточки применяются в том случае, если ощущается нехватка какой-то детали. Карточка вводится в действие только при чрезвычайных обстоятельствах и изымается из обращения сразу же после выполнения заказа.

Канбан-карточки чрезвычайного положения (ЧП) запускаются в обращение в экстренных случаях: при необходимости доукомплектовать отбракованные узлы, временно увеличить объем производства, при поломке станков. Карточки изымаются сразу после доставки необходимых деталей.

Карточки наряда-заказа. В отличие от других Канбан-карточек, которые используются для заказов на поставку изделий, карточка наряда-заказа оформляется как распоряжение на производство конкретных работ и выполнение каждого заказа.

Сквозные Канбан-карточки. Если две или более операций связаны между собой настолько тесно, что могут рассматриваться как единая технологическая стадия, то необходимость обмениваться

Канбан-карточками между ними отпадает. В этом случае применяется единая Канбан-карточка — Канбан-сквозная.

Общая (единая) Канбан-карточка, или карточка отбора, может также использоваться и как карточка производственного заказа, если два участка размещены рядом и за них отвечает один мастер.

Транспортные средства как часть системы «Канбан». Система «Канбан» становится очень эффективной при наличии транспортного средства. Например, для подачи на сборочный конвейер таких крупных агрегатов, как двигатели или трансмиссии применяют автопогрузчик, на котором можно разместить строго определенное количество агрегатов. В этом случае автопогрузчик играет роль Канбан-карточки. В случае необходимости работники сами направляют пустой автопогрузчик на предшествующий участок и там меняют его на уже загруженный необходимым количеством агрегатов.

Бирка. Для доставки деталей на линию сборки часто используют подвесной конвейер, где детали подвешивают на кронштейне. Бирка, уточняющая, какие детали и узлы, в каком количестве и в какое время нужны, крепится на кронштейн перед отправкой деталей.

Система «Канбан» помогает также повысить качество продукции, поскольку появление брака на любом из этапов ведет к задержке всего производства, что, в свою очередь, ведет к неэффективному функционированию самой системы.

Правила «Канбан» таковы [14, 15]:

Правило 1. Последующий технологический этап должен «вытягивать» необходимые изделия с предшествующего этапа в необходимом количестве, в нужном месте и в строго установленное время.

Правило 1 имеет следующие дополнения:

а) любое перемещение изделий без карточки «Канбан» запрещается;

б) любой отбор, превышающий количество карточек «Канбан», запрещается;

в) количество карточек «Канбан» должно всегда строго соответствовать количеству продукции.

Для внедрения системы «Канбан» в производство должны быть созданы следующие предпосылки: сбалансированность производства, новая организация производственных процессов и их стадий и нормирование работ.

Правило 2. На участке производства выпускается такое количество изделий, какое «вытягивается» последующим участком. Правило 2 имеет дополнения:

а) производство в больших количествах, чем указано в карточках «Канбан», запрещается;

б) различные детали должны изготовляться на производственных участках в той последовательности, в какой подавались карточки «Канбан».

Правило 3. Бракованная продукция никогда не должна поступать на последующие производственные участки.

Правило 4. Число карточек «Канбан» должно быть минимальным.

Правило 5. Карточки «Канбан» должны использоваться для приспособления производства к небольшим колебаниям спроса.

Как показывает зарубежный опыт, за счет исключительно высокой гибкости система «Канбан» обеспечивает резкое сокращение производственного цикла, низкие издержки производства. Средний производственный цикл выпуска одной партии модели легкового автомобиля на «Тойоте» составляет

2 дня, что в 5 раз меньше, чем в США [15; 276].

Применение системы «Канбан», внедрение гибких производственных систем с эффективным использованием роботов, манипуляторов, станков с ЧПУ позволили Японии добиться высокой конкурентоспособности в автомобилестроении и бытовой электронике.

Управление производительностью как важнейшая задача операционного менеджмента

В современной высококонкурентной среде главные задачи операционного характера — определение производительности и обоснование необходимости ее повышения.

Что же такое производительность и как она измеряется? В упрощенном понимании производительность (продуктивность) — это объем выпуска продукции и предоставляемых организацией услуг, отнесенный к объему используемых ею ресурсов. Таким образом, продуктивность может быть повышена либо посредством увеличения объема выпуска при том же уровне потребляемых ресурсов, либо за счет снижения объема ресурсов, требующихся для поддержания неизменного уровня выпуска продукции и предоставляемых услуг. Иногда удается сделать то и другое одновременно [2; 810].

Выделяют совокупную продуктивность факторов производства и частную (парциальную) продуктивность. Совокупная производительность факторов производства — это отношение суммарного объема выпуска к входящим ресурсам (труд, капитал, материалы и энергия):

Совокупная производительность факторов производства =

= Объем выпуска / Труд + Капитал + Материалы + Энергия

Показатель совокупной продуктивности факторов производства представляет собой наилучшую характеристику ведения дел организацией. Однако менеджерам необходима и информация о производительности использования определенных ресурсов. Частная или парциальная производительность есть отношение суммарного объема выпуска к одному из основных потребляемых организацией ресурсов. Например, многие организации интересуются продуктивностью трудовых ресурсов (производительность труда), которая должна измеряться следующим образом:

Производительность = Объем выпуска /Затраты на оплату труда

Использование данной формулы для расчетов продуктивности по трудовым, капитальным или материальным ресурсам позволяет получить информацию о динамике этих показателей. С другой стороны, постоянно раздаются критические высказывания в адрес менеджеров, которые, якобы, необоснованно полагаются на парциальные измерители производительности (прежде всего производительности живого труда). Показатель продуктивности живого труда не учитывает такие важные составляющие улучшений деятельности организации, как экономия материалов, совершенствование производственных процессов и качество исполняемых рабочих заданий. Производительность труда измеряется легко, но ее повышение далеко не всегда означает реальный рост интенсивности трудовых усилий, а может оказаться, к примеру, результатом более рационального использования капитала.

Выделяют три основных направления повышения производительности предприятия: технологическая продуктивность; производительность труда и продуктивность менеджмента [2; 811].

Повышение технологической продуктивности предполагает использование более эффективных станков, роботов, компьютеров и других технических средств увеличения объема выпуска продукции (таких, как ГПС, САПР, системы автоматизированного производства). Новые технологии могут использоваться и для увеличения производительности предприятий сферы услуг.

Повышение производительности труда требует увеличения интенсивности усилий сотрудников организации, что обеспечивает больший выпуск продукции в единицу времени. Для этого компания должна либо повысить выработку своих сотрудников, либо усовершенствовать процессы труда. Может оказаться, что работникам просто необходимы дополнительные знания или ресурсы, более четкая формулировка задач или иная организация рабочего места. Компания может нанять более квалифицированных работников или поручить ряд операций сторонней специализированной фирме.

Условия повышения продуктивности управления: акцент не на количество, а на качество, разрушение барьеров и наделение сотрудников полномочиями, здравый подход к показателям. Менеджеры должны научиться использовать возможности систем оплаты труда, вовлечения работников в процесс управления, работу в командах и другие приемы и методы управления. Но делать это нужно не слепо, а с учетом стратегии организации.

Большое значение управлению производительностью уделяется в Казахстане. В рамках Государственной программы форсированного индустриально-инновационного развития на 2010-2014 гг. государство предлагает более 100 мер поддержки бизнеса.

Если «Дорожная карта бизнеса» направлена на развитие малого бизнеса, программа оздоровления— на поддержку предприятий, испытывающих в посткризисный период финансовые затруднения, приняты программы по поддержке несырьевого экспорта, по привлечению иностранных инвесторов, то их логическим продолжением стало принятие программы «Производительность-2020». Она предусматривает повышение технологического и управленческого потенциала бизнеса (табл. 4).

|

Таблица 4 Программа «Производительность - 2020»

|

Примечание. Данные Министерства индустрии и новых технологий Республики Казахстан.

Стартовавшая недавно программа «Производительность-2020» ставит целью поддержку системообразующих и других действующих предприятий, а также развитие новых производств. Программа предлагает целую линейку инструментов: оплату части затрат участнику программы за разработку или экспертизу Комплексного плана инвестиционного проекта, предоставление долгосрочного лизингового финансирования, стимулирование привлечения квалифицированных проектных и инжиниринговых организаций, предоставление инновационных грантов, привлечение высококвалифицированных зарубежных специалистов, внедрение современных управленческих и производственных технологий. Таким образом, новая программа реализует комплекс эффективных государственных мер, которые позволят инициировать процессы модернизации промышленных предприятий и вывести их на конкурентоспособный уровень [16; 7]. В результате должен появиться целый класс предприятий с высоким уровнем производительности, способных адаптироваться к изменениям рыночных условий.

Список литературы

1 Желтенков А.В. Управление операциями. Операционный менеджмент: Учеб. пособие. — М.: ИД ФБК - ПРЕСС, 2005. — 208 с.

2 Дафт Р. Менеджмент: Пер. с англ. — СПб.: Питер, 2008. — 864 с.

3 ПереверзевМ.П., Шайденко Н.А., Басовский Л.Е. Менеджмент: Учебник. — М.: ИНФРА — М, 2002. — 288 с.

4 Ильдеменов С.В., ИльдеменовА.С., Лобов С.В. Операционный менеджмент: Учебник. — М.: ИНФРА - М, 2005. — 337 с.

5 Козловский В.А., Маркина Т.В., Макаров В.М. Производственный и операционный менеджмент: Учебник.-СПб.: Специальная литература, 1998.- 366 с.

6 МазурИ.И., ШапироВ.Д., Ольдерогге Н.Г. Управление проектами: Учеб. пособие. — М.: Омега - Л, 2005. — 664 с.

7 Гончаров В.И. Менеджмент: Учеб. пособие. — Минск: Мисанта, 2003. — 624 с.

8 Горелик О.М. Производственный менеджмент: принятие и реализация управленческих решений: Учеб. пособие. — М.: КНОРУС, 2009. — 272 с.

9 Туровец О.Г., Бухалков М.И., Родионов В.Б. и др. Организация производства и управление предприятием: Учебник.— М.: ИНФРА-М, 2002. — 528 с.

10 Чейз Р.Б., Эквилайн Н.Дж., Якобс Р.Ф. Производственный и операционный менеджмент: Пер. с англ. — М.: Издат. дом «Вильямс», 2001. — 704 с.

11 Как работают японские предприятия: Сокр. пер. с англ. / Под. ред. Я.Мондена и др. — М.: Экономика, 1989. — 262 с.

12 Каренов Р.С., Аменова С.С., Смаилов Т.Х. Точно вовремя: новый принцип организации производства // Казахстан: экономика и жизнь. — 1996. — № 2. — С. 63-65.

13 Монден Я. «Тоета»: методы эффективного управления: Сокр. пер. с англ. — М.: Экономика, 1989. — 288 с.

14 ГлуховВ.В. Основы менеджмента: Учеб.-справ. пособие. — СПб.: Специальная литература, 1995. — 327 с.

15 Хрипач В.Я., Головачев А.С., Головачева И.В. и др. Экономика предприятия. — Минск: НПЖ «Финансы, учет, аудит», 1997. — 448 с.

16 Алибекова Р. Инструменты «настроены» — дело за их применением // Казахстанская правда. — 2011. — 8 апр. — С. 7.