Понятие «качество» и четыре аспекта качества в управлении проектом. Одной из ключевых функций управления проектом, наряду с такими, как управление стоимостью и временем, является управление качеством проекта.

Качество — это целостная совокупность характеристик объекта, относящихся к его способности удовлетворять установленные или предполагаемые потребности [1; 473].

Обычно потребности формулируются с помощью характеристик на основе установленных критериев. Потребности могут включать в себя, например, эксплуатационные характеристики, функциональную пригодность, надежность (готовность, безотказность, ремонтопригодность), безопасность, воздействие на окружающую среду, экономические, эстетические и культурно-исторические требования.

Понятие «качество» следует отличать от понятия «градация» (сорт, класс)». Под последним понимается категория или разряд, присвоенный объектам, имеющим то же функциональное применение, но иные требования к качеству.

В управлении проектом принято различать четыре ключевых аспекта качества [2; 608, 609]:

- качество, обусловленное соответствием рыночным потребностям и ожиданиям. Достигается благодаря определению и актуализации потребностей и ожиданий потребителя в целях их удовлетворения, а также благодаря точному анализу возможностей рынка;

- качество разработки и планирования проекта. Достигается путем тщательной разработки самого проекта и его продукции;

- качество выполнения работ по проекту в соответствии с плановой документацией. Обеспечивается путем поддержания соответствия реализации проекта его плану и обеспечения разработанных характеристик продукции проекта и самого проекта;

- качество материально-технического обеспечения проекта. Достигается посредством материально-технического обеспечения проекта на протяжении всего его жизненного цикла.

Данные четыре аспекта качества являются достаточными для управления традиционными, т.е. терминальными, проектами.

Современная концепция менеджмента качества

Как отмечается в работе [1; 474], современная концепция менеджмента качества имеет в своей основе следующие основополагающие принципы:

- - качество — неотъемлемый элемент проекта в целом (а не некая самостоятельная функция управления);

- - оценка качества — это то, как оценивает потребитель, а не изготовитель;

- - ответственность за качество должна быть адресной;

- - для реального повышения качества нужны новые технологии;

- - повысить качество можно только усилиями всех работников предприятия;

- - контролировать процесс всегда эффективнее, чем результат (продукцию);

- - политика в области качества должна быть частью общей политики предприятия.

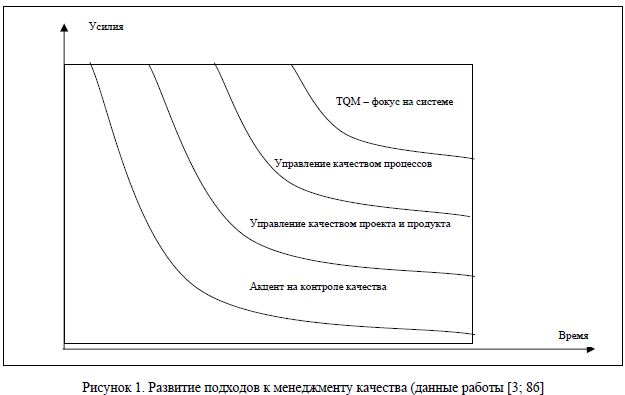

Эти принципы лежат в основе наиболее популярного и методологически сильного направления в управлении качеством — Всеобщего управления качеством [Total Quality Management (далее — TQM)], составные части которого называют «total quality» («всеобщее качество»), CWQC (company wide quality control — «управление качеством в масштабах компании»), TQC (total quality control — «всеобщий контроль качества») и т.д. Как видно из рисунка 1, в процессе развития систем управления качеством в фокусе менеджмента последовательно находились сначала контроль качества, затем разрабатываемый продукт, процесс его создания и, наконец, при TQM — вся система.

По определению, данному в ИСО 9000:2000, тотальный менеджмент (управление) качества — менеджмент качества, охватывающий всю организацию. То есть тотальный менеджмент качества должен быть основан на участии всех членов организации и направлен на достижение долгосрочного успеха, приносящего выгоды для всех заинтересованных сторон.

Философия и идея TQM

Название «Всеобщее управление качеством» (TQM) получила система практической реализации в промышленности и сфере услуг 14 постулатов Эдварда У.Деминга (1900-1993), патриарха TQM. Основной принцип TQM состоит в том, что отношения внутри компании строятся на основе сотрудничества: «Мое предприятие — моя семья», в результате чего полностью меняется система управления компанией, становясь системой всеобъемлющего управления качеством. В такой обстановке забота о качестве продукции, о престиже своей фирмы становится делом каждого сотрудника.

Философия TQM раскрывается в его наиболее важных элементах [4; 14]:

- - ориентировать всю деятельность компании на нужды и пожелания как внешних, так и внутренних потребителей;

- - обеспечивать возможности для реального участия каждого работника в процессе достижения главной цели — удовлетворения запросов потребителя;

- - фокусировать внимание на процессах, рассматривая их как оптимальную систему достижения главной цели — максимизации ценности продукта для потребителя и минимизации его стоимости как для потребителя, так и производителя;

- - постоянно и непрерывно улучшать качество продукта;

- - основывать все решения компании на фактах.

Идея TQM была предложена Демингом для преобразования послевоенной Японии с ее истощенной экономикой. Основная заслуга в практической разработке методологии TQM принадлежит Японии, которая реализовала эту идею уже в начале 1960-х гг. и вышла на передовые позиции в мире в ряде отраслей промышленности. В настоящее время методология TQM используется во всех передовых странах мира как на уровне отдельных предприятий и их объединений (холдингов и др.), так и на уровне регионов, отраслей, транснациональных компаний, стран. Методология TQM важна и применима как в условиях кризиса, как это было в Японии, так и на этапе подъема экономики, как это происходит сейчас во многих странах мира.

Стандарты ISO-9000 и TQM

В мировой практике методология TQM получила внедрение через широкое распространение международных стандартов на системы менеджмента нового поколения. К их числу в первую очередь относятся международные стандарты системы менеджмента качества ISO серии 9000 (МС ИСО серии 9000:2000). Принято считать, что эти стандарты (особенно их последняя версия, появившаяся в 2000 г.) в наибольшей степени отражают философию TQM.

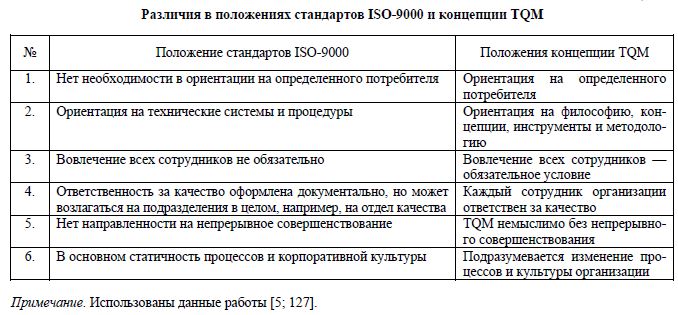

Однако все же между формулировками стандартов семейства ISO-9000 и положениями концепции ТQМ существует ряд различий, некоторые из которых приведены в таблице 1.

Основное же отличие стандартов ISO-9000 от концепции TQM состоит в том, что стандарты в первую очередь направлены на снижение вероятности сделать что-либо неверно, в то время как TQM является вершиной современных методов управления качеством и ориентирована на дальнейшее повышение качества продукции, когда уже достигнут некий уровень качества.

Структура менеджмента качества

Методология TQM явилась базой для выработки системы менеджмента качества проекта.

Управление качеством включает в себя все функции общего производства по разработке политики в области качества, установления целей, полномочий и ответственности, а также процессы планирования, контроля и обеспечения качества, с помощью которых в рамках системы качества происходит реализация данных функций. Структура менеджмента качества изображена на рисунке 2.

Из анализа данных, представленных на рисунке 2, следует:

1. Планирование качества — выявление требований к качеству проекта и продукции проекта, а также определение путей их удовлетворения.

Для начала процесса планирования необходимо иметь информацию о политике проекта в области качества, содержании (предметной области) проекта, описание продукции (желательно в виде конкретных спецификаций, полученных от потребителя), стандарты и требования к качеству продукции, услуг, информации и реализации технологических процессов, документацию по системе качества.

2. Обеспечение качества предполагает регулярную проверку хода реализации проекта в целях установления соответствия определенным ранее требованиям к качеству.

Обеспечение качества происходит исходя из ранее утвержденного плана качества, технологических карт, проверочных листов и иной документации по качеству, а также данных о качестве, полученных в результате контроля и испытаний.

Обеспечение качества осуществляется путем плановых и внеплановых проверок, инспекций и иных контрольных и испытательных мероприятий с последующими оценкой качества и идентификацией статуса контроля и испытаний. Статус контроля и испытаний является основой улучшения качества проекта или его продукции.

3. Контроль качества — отслеживание конкретных результатов деятельности по проекту в целях определения их соответствия стандартам и требованиям по качеству и определения путей устранения причин реальных и потенциальных несоответствий.

Для контроля качества необходима информация о ходе реализации проекта, план качества, документация по качеству.

Инструменты (традиционные методы) контроля качества

Для анализа результатов контроля качества широкое распространение получили методы статистического контроля качества (Statistical Quality Control — SQC). Наиболее известными среди них стали «семь инструментов контроля качества», которые сначала широко применялись в кружках качества в Японии, а затем и в других странах, благодаря своей эффективности и доступности для рядовых работников предприятий. В состав этих «семи инструментов» входят: метод расслоения, графики, диаграмма разброса, диаграмма Парето, причинно-следственная диаграмма, контрольные карты, гистограммы [6; 104].

Краткое содержание этих методов применительно к управлению качеством заключается в следующем [7; 74-80]:

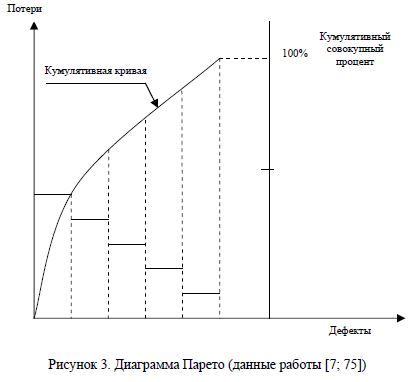

1. Диаграмма Парето (Pareto diagram), названная так по имени ее автора, итальянского ученого-экономиста Парето (1845-1923), позволяет наглядно представить величину потерь в зависимости от различных дефектов. Благодаря этому можно сначала сосредоточить внимание на устранении тех дефектов, которые приводят к наибольшим потерям. Для выяснения причин этих дефектов целесообразно дополнительно использовать причинно-следственную диаграмму (рис. 3).

Для учета совокупного процента потерь от нескольких дефектов строится кумулятивная кривая.

После выяснения причин и устранения дефектов вновь строится диаграмма Парето с целью проверки эффективности принятых мер.

2. Причинно-следственная диаграмма (Cause and effect diagram) применяется, как правило, при анализе дефектов, приводящих к наибольшим потерям.

Она позволяет выявить причины таких дефектов и сосредоточиться на устранении этих причин. При этом анализируются четыре основных причинных фактора: человек, машина (оборудование), материал и метод работ.

При анализе этих факторов выявляются вторичные, а может быть, и третичные причины, приводящие к дефектам и подлежащие устранению. Поэтому для анализа дефектов и построения диаграммы необходимо определить максимальное число причин, которые могут иметь отношение к допущенным дефектам.

Такую диаграмму в виде рыбьего скелета предложил японский ученый К.Исикава. Ее называют также «ветвистой схемой характерных факторов». Иногда ее еще называют диаграммой «четыре М» — по составу четырех основных факторов: Man, Method, Material, Machine.

3. Гистограмма (Histogram) представляет собой столбчатый график и применяется для наглядного изображения распределения конкретных значений параметра по частоте повторения за определенный период времени (неделя, месяц, год). При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его пределы.

Полученные данные анализируют, применяя другие методы:

а) долю дефектных изделий и потерь от брака исследуют с помощью диаграммы Парето;

б) причины дефектов определяют с помощью причинно-следственной диаграммы, метода расслоения и диаграммы разброса;

в) изменение характеристик во времени определяют по контрольным картам.

4. Диаграмма разброса (Scatter diagram — корреляционная диаграмма) строится как график зависимости между двумя параметрами, что позволяет определить, есть ли между ними взаимосвязь. И если такая взаимосвязь существует, можно ли устранить отклонение одного параметра, воздействуя на другой. При этом возможны как положительная, отрицательная взаимосвязь, так и отсутствие какой-либо взаимосвязи.

5. Контрольная карта (Control chart) — это разновидность графика, который отличается наличием контрольных границ, обозначающих допустимый диапазон разброса характеристик в обычных условиях течения процесса. Выход характеристик за пределы контрольных границ означает нарушение стабильности процесса и требует проведения анализа причин и принятия соответствующих мер.

6. Метод расслоения (послойный анализ — Stratification) применяют для выяснения причин разброса характеристик изделий. Существо метода заключается в разделении (расслоении) полученных характеристик в зависимости от различных факторов: квалификации работников, качества исходных материалов, методов работ, характеристик оборудования и т.д. При этом определяется влияние того или иного фактора на характеристики изделия, что позволяет принять необходимые меры для устранения их недопустимого разброса.

7. Графики используются для наглядности и облегчения понимания взаимозависимости количественных величин или их изменений во времени. Чаще всего применяются линейные, круговые, столбчатые и ленточные графики.

Перечисленные «семь инструментов» помогают решать подавляющее большинство возникающих проблем качества. Для решения более сложных проблем дополнительно могут применяться методы Тагути и «семь новых инструментов контроля качества», среди которых [7; 80]:

- - схема отношений (Relation diagram);

- - древовидная схема (Tree diagram);

- - матричная схема (Matrix diagram);

- - стрелочная схема (Arrow diagram) и другие. Для подробного изучения всех этих методов следует обратиться к специальной литературе.

В целом для обеспечения эффективности контроля, кроме применения конкретных методов, необходимо также иметь в виду два общих правила.

Во-первых, нужно, чтобы контроль охватывал все этапы работ — от исследований и проектирования до проведения испытаний готовых изделий и надзора за их эксплуатацией.

Во-вторых, важно, чтобы основной объем контроля осуществлялся в виде самоконтроля, когда исполнители работ заинтересованы контролировать себя сами и сами же могут устранить обнаруженные дефекты. При этом должен сохраняться также и независимый контроль — для проведения инспекторских проверок, испытаний и приемки готовой продукции.

В каждом конкретном случае нужно постараться найти оптимальное сочетание между этими двумя видами контроля, которое будет зависеть, главным образом, от характера производства и контингента работников. Действовать здесь надо осторожно, предварительно убедившись в эффективности самоконтроля, чтобы сокращение расходов на содержание контролеров ОТК не привело к увеличению потерь от брака и рекламаций.

Список литературы

- МазурИ.И., ШапироВ.Д., ОльдероггеН.Г. Управление проектами: Учеб. пособие. — М.: Омега - Л, 2005. — 664 с.

- Управление проектом. Основы проектного управления: Учебник / Кол. авт. под ред. М. А.Разу. — М.: КНОРУС,2006. — 768 с.

- Аристов О.В. Управление качеством: Учеб. пособие. — М.: ИНФРА - М, 2004. — 240 с.

- Шокина Л.И. Оценка качества менеджмента компаний: Учеб. пособие. — М.: КНОРУС, 2007. — 344 с.

- РозоваН.К. Управление качеством. — СПб.: Питер, 2002. — 224 с.

- ОкрепиловВ.В. Управление качеством: Учебник. — М.: Экономика, 1998. — 639 с.

- Огвоздин В.Ю. Управление качеством. Основы теории и практики: Учеб. пособие. — М.: Изд-во «Дело и Сервис»,1999. — 160 с.