Показана эффективность использования выщелачивания как одного из освоенных геотехнологических методов добычи минерального сырья. Приведена принципиальная схема совместной переработки руд подземным и кучным выщелачиванием. Раскрыты технико-экономические преимущества способа подземного выщелачивания по сравнению с традиционным горным способом добычи урана. Доказано, что проектируемое предприятие по разработке месторождения методом подземного выщелачивания должно максимально вписаться в существующие в районе хозяйственные, транспортные и другие связи, а также, что необходимо их всесторонне использовать. Определены пути ускоренного внедрения кучного выщелачивания в отечественную практику добычи золота.

Эффективность использования выщелачивания как одного из освоенных геотехнологических методов добычи полезных ископаемых

В настоящее время во многих случаях выборочная отработка наиболее богатых участков месторождений уже становится невозможной. В связи с наблюдаемой в последние годы тенденцией к уменьшению содержания металлов в рудах все большее значение приобретает промышленное освоение новых сырьевых источников, в том числе некондиционных руд различных генетических и промышленных типов. Одним из эффективных перспективных методов переработки такого сырья является геотехнологический (кучное, подземное выщелачивание металлов из руд) благодаря простоте, низким капитальным и эксплуатационным затратам, менее сложной системе природоохранных мероприятий [1; 94].

Поскольку использование выщелачивания позволяет значительно улучшить технико-экономические показатели деятельности горнорудных предприятий, во многих случаях традиционные горные и обогатительно-металлургические методы добычи руд могут быть заменены геотехнологическими и их комбинациями с горными [2; 17].

Использование метода геотехнологии — подземного выщелачивания для добычи цветных металлов известно с XVI в. С конца 50-х годов прошлого века данный метод начал применяться на урановых месторождениях Запада. Его суть — перевод полезного ископаемого в подвижное состояние и выдача его на поверхность земли через систему скважин.

Выщелачивание — гидрометаллургический метод извлечения ценных компонентов из руд путем их селективного растворения, чаще в воде, растворах кислот, щелочей, солей, также в органических растворителях. Особенность состава и свойств исходного материала, стабильность процесса, возможность регенерации, токсичность, стоимость и дефицитность определяют выбор растворителя.

В основе выщелачивания лежат процессы комплексообразования (при цианировании золота), реакции обменные (обработка окислов и карбонатов металлов кислотами) и окислительно-восстановительные (сульфиды в кислых растворах). Процесс имеет три стадии: подвода реагирующих веществ к твердой поверхности, химической реакции, отвода ее продуктов в раствор. Особенность каждой стадии определяет кинетику выщелачивания, ее эффективность можно повысить химическим, ультразвуковым, термическим воздействием. Иногда выщелачиванию предшествует подготовительная операция, цель которой — перевод выщелачиваемого компонента в более растворимую форму, например, обжиг сульфатизирующий, позволяющий перевести нерастворимые сульфиды в растворимые сульфаты.

Осуществляются следующие способы выщелачивания:

а) перемешивание — при обработке золотых, урановых и других руд после их тонкого измельчения;

б) автоклавное — проводится под давлением и может осуществляться по непрерывному принципу; приобретает большое значение в алюминиевой, урановой, никелевой, вольфрамовой промышленности;

в) сорбционное — метод совмещенного выщелачивания и сорбции ценных компонентов на пенообменных веществах, ускоряющий процесс растворения; снижает расход реагентов и повышает извлечение металлов, например, при переработке золотосодержащих руд;

г) перколяцией — просачивание жидкости сквозь неподвижный слой зернистого материала с целью выщелачивания ценных компонентов и промывки. Осуществляется в чанах-перколяторах деревянных или железных с ложным днищем, покрытым фильтрующей тканью. Сейчас перколяция проводится редко [3; 111].

В настоящее время внутри общих геотехнологических методов добычи полезных ископаемых достаточно четко определились, по крайней мере, три способа: способ скважинного подземного выщелачивания, способ шахтного подземного выщелачивания и способ кучного, или отвального, выщелачивания. Применительно к каждому из трех способов могут быть намечены и объекты их разработки [4; 28]:

а) гидрогенные месторождения урана, марганца и некоторых других полезных ископаемых; зоны минерализации золота, серебра, меди в естественно дробленных, первично осадочных окисленных породах; россыпные месторождения золота, платины и других металлов — для подземного скважинного выщелачивания;

б) мелкие гидротермальные месторождения, залегающие на небольших глубинах, либо весьма крупные месторождения, но с убогим содержанием металлов, не пригодные для разработки традиционными методами; потерянные забалансовые руды на рудниках, отработавших кондиционные запасы; отдельно отстоящие залежи и блоки, требующие для своего традиционного извлечения больших горно-капитальных и подготовительных работ; крупные месторождения с хорошо отличимыми богатыми и убогими рудами для подземного блокового выщелачивания или различного рода его комбинаций со скважинным выщелачиванием или традиционными методами с опережающей выемкой богатых руд;

в) лежалые отвалы бедных и забалансовых руд; лежалые отвалы хвостов обогащения, формирующие техногенные месторождения; отвалы бедных и забалансовых руд текущей добычи; хвосты текущей добычи — для кучного выщелачивания.

Несмотря на достаточно заметное отличие представленных объектов и способов подземного или кучного выщелачивания, их параметров и технических средств, общим для этих способов является необходимость на самых ранних стадиях принятия решений о применении геотехнологических методов добычи глубокого анализа имеющейся информации и проведении исследовательских работ, как правило, осуществляемых в три стадии: опытные, опытно-промышленные и промышленные.

В результате выполнения таких работ при использовании скважинных способов выщелачивания успешно решены вопросы технологии бурения скважин, их конструкции, освоения, систем разработки с определением оптимальной сети бурения, гидродинамических режимов выщелачивания, технологических режимов, разработан и внедрен комплекс мероприятий по охране окружающей среды, рекультивации недр, вод, поверхности, обеспечению общей экологической безопасности применения этой технологии.

При подземном блоковом выщелачивании успешно решены вопросы вскрытия, подготовки и нарезки таких блоков, режимов их орошения, выпуска, сбора растворов, их подачи на перерабатывающие установки и целый комплекс других проблем. Многие вопросы решены и при кучном выщелачивании руд. Благодаря решению этих вопросов за последние годы удельный расход кислоты снизился от первоначального в 5-6 раз. Установлен ряд принципиально новых закономерностей по выщелачиванию металлов в зависимости от окислительно-восстановительного потенциала среды, в результате которых доказано, что по мере снижения рН и роста ЕН при переходе от среды щелочной к кислотной в растворы последовательно переходят такие элементы, как рений, редкоземельные элементы, скандий, уран и т. д. При этом уран имеет двумодальную зависимость оптимального перехода из твердого в жидкое при рН 7,5-8,6 и 1-3, что позволяет использовать для его выщелачивания как карбонатное, так и кислотное выщелачивание с применением окислителей [4; 29].

Внедрение подземного и кучного выщелачивания урановых руд в промышленных масштабах, анализ результатов многочисленных исследований и проектных материалов, природных условий действующих и строящихся предприятий по выщелачиванию руд позволили выявить ряд тех наиболее важных факторов, которые дают возможность сформулировать основные требования к природным, геотехнологическим свойствам (вещественный состав, характер минерализации руд, морфология залежей, ценность полезного ископаемого) и горнотехническим условиям разработки. Последние определяют достижение максимальной полноты извлечения металлов, повышение уровня использования недр и улучшение технико-экономических показателей горных предприятий при освоении их способами подземного или кучного выщелачивания.

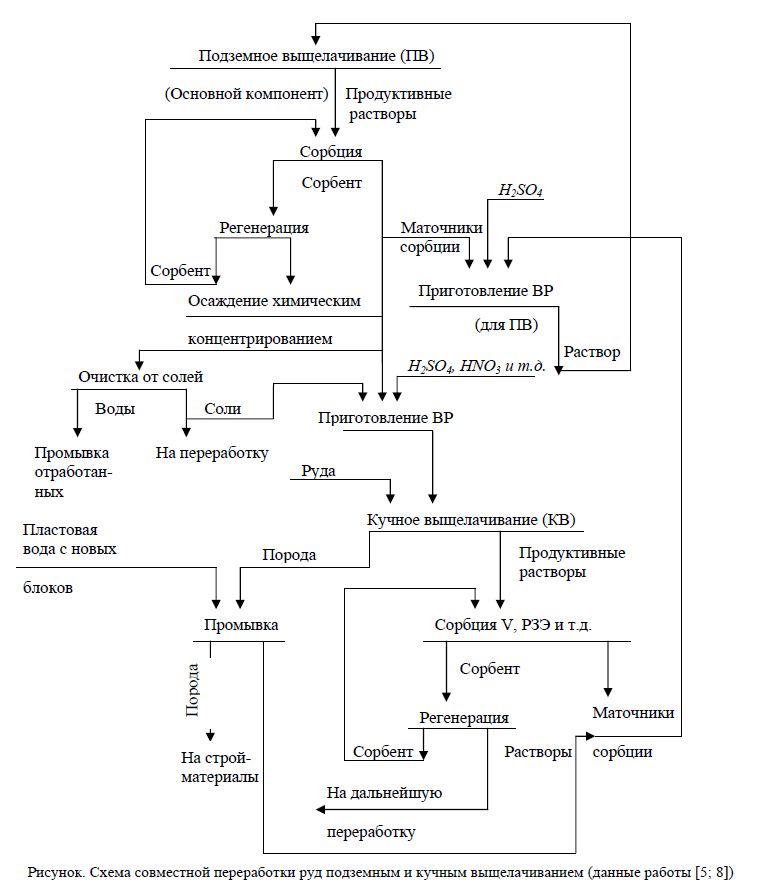

При этом определенный интерес представляет принципиальная технологическая схема совместной переработки руд подземным (ПВ) и кучным выщелачиванием (КВ). Она представлена на нижеприведенном рисунке.

Продуктивные растворы после извлечения из них основного компонента и части попутных полезных компонентов распределяются на три части. Одна часть идет на приготовление выщелачивающих растворов (ВР) для подземного выщелачивания, вторая — для кучного и третья — на очистку от солей.

Во второй части используются серная и азотная кислоты, окислители. Продуктивные растворы после кучного выщелачивания направляются на сорбционное извлечение полезного компонента, маточники сорбции — на приготовление растворов для подземного выщелачивания. Такое перераспределение растворов позволит уменьшить соленакопление в продуктивных растворах кучного выщелачивания. Горнорудная масса после кучного выщелачивания промывается водой и может быть использована в качестве наполнителя при строительных работах. При помощи промывных вод приготавливается раствор для подземного выщелачивания. Закисление новых блоков ПВ осуществляется при этом ВР, приготовленными на основе маточников сорбции и промывных вод.

Такая схема производства полезных ископаемых позволит вовлечь в переработку бедные руды, отходы производства, снизить суммарный расход химреагентов, уменьшить загрязнение окружающей среды [5; 89].

Почти десятилетние результаты опытно-промышленных работ и продолжительный опыт промышленного применения ПВ и КВ урановых руд у нас в стране и за рубежом свидетельствуют о широких возможностях оптимизации этих процессов и применительно к другим металлам, которые могут быть добыты геотехнологическими методами, — золоту, меди, молибдену, вольфраму и др., особенно с использованием методов и средств интенсификации этих процессов. При этом в качестве растворителей наиболее эффективно могут быть использованы серная кислота — для получения урана и меди; соляная кислота — цинка, молибдена, вольфрама; азотная кислота — серебра, висмута, цинка; щелочи — бокситов, цинка; растворы солей сернистого натрия — хлористого железа, цианистого натрия — для получения цветных, редких и благородных металлов.

В настоящее время отечественный и зарубежный опыт работы горных предприятий, а также результаты научных исследований [6; 32-35] подтверждают, что привести в действие значительные резервы производства можно путем выщелачивания полезных компонентов из руд, отбитых и замага-зинированных или размещенных в камерах. Это позволит, с одной стороны, попутно извлечь из них полезные компоненты, тем самым снизить потери, а с другой — использовать выщелоченный материал в качестве закладки и исключить часть затрат на утилизацию пустых пород и забалансовых руд. Тем самым можно значительно компенсировать затраты на закладочные работы (исключается часть затрат на приготовление закладочной смеси), резко уменьшить отрицательное влияние горных работ на окружающую среду и, в результате, снизить себестоимость добываемой руды традиционным подземным способом.

Преимущества способа подземного выщелачивания по сравнению с традиционным горным способом добычи урана

Совершенствование горного производства с учетом современных требований природоохранного, социального и экономического характера возможно только на основе коренного преобразования технологии добычи и переработки руд. Перспективна по технико-экономическим показателям технология подземного выщелачивания (ПВ), предусматривающая перевод полезных компонентов в растворимое, легко извлекаемое из недр состояние непосредственно на месте залегания руд.

Рисунок. Схема совместной переработки руд подземным и кучным выщелачиванием (данные работы [5; 8])

Главным преимуществом способа ПВ по сравнению с традиционным горным способом добычи урана является значительное улучшение экологических и экономических показателей производства, поскольку ПВ исключает из технологической цепочки получения готовой продукции ряд трудоемких и экологически вредных операций, связанных как с добычей, так и с переработкой руд. При этом особенностью развития подземного выщелачивания в последние годы стало вовлечение в разработку сравнительно глубоко залегающих месторождений в форме узких протяженных залежей, сосредоточенных в слабопроницаемых породах. Переход с эрлифтного на насосный способ откачки растворов и использование высокопроизводительных погружных электронасосов, совершенствование гидродинамических режимов откачки-закачки растворов с определенным дебалансом откачки, что резко снижает потери и разубоживание продуктивных растворов, оптимизация сети разведочных и эксплуатационных скважин, применение пульсирующих режимов их работы и при этом основных положений трехмерной гидродинамики, создание вертикальных и горизонтальных противофильтрацион-ных завес, развитие искусственной трещиноватости с использованием различных технических средств, в том числе и взрывного воздействия, в слабопроницаемых породах и рудах, увеличение диаметра прифильтровых зон, создание и внедрение новых технических средств — полиэтиленовых и стеклопластиковых труб, дисковых фильтров, технологии беструбного подъема раствора — все это способствовало дальнейшему повышению эффективности подземного выщелачивания урановых руд в нашей стране и расширению масштабов его применения на гидрогенных месторождениях. Успешное решение вопросов охраны окружающей среды как за счет естественной деминерализации и нейтрализации растворов, так и за счет специальной рекультивации недр создает ряд принципиальных экологических преимуществ его применения.

Важно отметить то, что зона урановых руд характеризуется содержанием урана от тысячных до десятых долей, реже до целых процентов.

Подзона бедных (серых) руд характеризуется пониженным содержанием урана и сдвигом радиоактивного равновесия в сторону урана.

Подзона богатых (черных) руд характеризуется максимальным содержанием урана с практически равновесным соотношением урана и радия.

Подзона растворимых (разрушающихся) руд характеризуется началом процесса растворения ранее отложенных урановых минералов под действием кислородосодержащих вод. Радиоактивное равновесие смещается в сторону радия.

Подзона частичного окисления характеризуется началом окисления сульфидов железа.

Подзона неполного окисления характеризуется распространением окислительного процесса на все железосодержащие минералы, включая силикаты и магнетит, которые замещаются гидрооксидами.

Подзона полного окисления характеризуется полным замещением всех железосодержащих минералов гидрооксидами, полным выгоранием органики и сплошным развитием желтой или красной окраски.

Концентрация урана в подзонах частичного, неполного и полного окисления последовательно снижается от 5-6 до 1-2 г/т.

Руды различных подзон характеризуются различными свойствами выщелачиваемости.

Эти особенности пластово-инфильтрационных месторождений урана должны учитываться при их отработке методом подземного выщелачивания. Технологические решения должны предусматривать возможность изменения концентрации подаваемого в скважины растворителя при производстве работ на той или иной подзоне месторождения (залежи).

Пластово-инфильтрационные месторождения урана представлены в Казахстане достаточно широко в пределах Шу-Сарысуской, Сырдарьинской и частично Илийской провинций и контролируются региональными фронтами зон пластового окисления протяженностью на сотни километров. Общие запасы урана, заключенные в месторождениях данного типа, составляют порядка 75 % всех запасов урана Казахстана.

Промышленные объекты пластово-инфильтрационных месторождений республики представлены в Шу-Сарысуской урановорудной провинции месторождениями Мынкудук, Акдала, Жалпак, Уванас, Канжуган, Моинкум, Инкай, Буденовское; в Сырдарьинской урановорудной провинции — месторождениями Северный и Южный Карамурун, Ирколь, Заречное, Харасан; в Илийской провинции — месторождением Сулучекинское [7; 17].

В условиях рыночной экономики и меняющихся цен на уран особое внимание при проектировании разработки месторождений и их залежей следует обращать на рентабельность добычи урана от использования принимаемых проектных решений.

Проектирование осуществляется после проведения детальной разведки месторождения, подсчета запасов и сдачи его в эксплуатацию. В процессе разведки месторождения должны быть исследованы его геотехнологические условия, на основе которых подготовлены исходные данные для проектирования.

Проектируемое предприятие по разработке месторождения методом ПВ должно в максимальной степени вписываться в существующие в районе хозяйственные, транспортные и другие связи и эффективно их использовать.

В состав проектируемого предприятия ПВ должны входить:

- добычной комплекс;

- транспортная система рабочих и продуктивных растворов;

- технологическая установка по переработке продуктивных растворов;

- вспомогательные способы и сооружения, обеспечивающие основное производство (ремонтно-механические мастерские, складские помещения, гараж, бытовки, трансформаторная подстанция, компрессорная и т.д.).

Добычной комплекс является основой проектируемого предприятия и предназначен для подготовки месторождения эксплуатационными, наблюдательными и контрольными скважинами, подачи рабочих растворов в отрабатываемые рудоносные пласты, выщелачивания урана и выдачи продуктивных растворов на поверхность для дальнейшей их переработки.

Проектируемые системы отработки залежей месторождения включают в себя такие основные элементы, как схема расположения скважин, порядок их включения в работу, режим работы и последовательность их ликвидации. От эффективности принятых проектных решений по системам отработки зависит эффективность работы проектного предприятия в целом.

Основные требования, предъявляемые к проектируемым системам:

- Расположение эксплуатационных скважин, их работы должны создавать условия для сведения непроизводительных потерь продуктивных растворов и растворителя к минимуму и обеспечить максимальное извлечение урана из недр.

- Скважины должны работать с максимально возможной в условиях месторождения производительностью.

- Движение растворов в недрах и процесс выщелачивания урана в целом должны быть управляемыми.

Технологический комплекс включает в себя узел сорбции, регенерации и приготовление рабочих растворов.

Транспортная система растворов служит связующим звеном между технологическим и добычным комплексом. В пределах добычного комплекса она служит для разводки рабочих растворов по скважинам, сбора и перекачки продуктивных растворов к магистрали подачи растворов на технологический комплекс.

Исходные данные для проектирования предприятий по разработке месторождений методом подземного скважинного выщелачивания должны включать следующие сведения:

- географо-экономические — климат района, рельеф местности, гидрография, транспортные связи, обеспеченность водой, энергией, топливом и т.п.;

- геологические — геологическое строение месторождения, размеры залежей, их пространственное положение, содержание урана и других полезных компонентов, минералогия, породообразующие минералы, структура и текстура руды, взаимоотношение рудных и безрудных частей разреза залежей месторождения, площадные запасы металла и др. Геологические исходные данные используются при разделении площади месторождения на залежи, участки и блоки выщелачивания, для определения их размеров, последовательности отработки, выбора схем вскрытия и систем разработки;

- гидрогеологические — основные параметры рудовмещающих водоносных горизонтов, включая литологический состав вмещающих пород, их мощность, глубину залегания горизонтов и уровней подземных вод, напоры подземных вод, дебиты скважин, коэффициенты фильтрации и проницаемость, контрастность проницаемости руд и безрудных пород, данные по водоупорам, минерализацию подземных вод, оценку степени сложности гидрогеологических условий отработки месторождения методом ПВ. Эти данные используются при выборе схем расположения эксплуатационных скважин, расчете ареалов распространения растворов выщелачивания, обосновании схем закачки и откачки растворов, схем расположения наблюдательных скважин и для обоснования мероприятий по экологической защите водоносных горизонтов и водозаборов;

- геотехнологические — закономерности изменения концентрации урана в растворе и степень его изменения в зависимости от времени, скорости и длины пути фильтрации для различных типов руд и пород. Геотехнологические исходные данные готовятся на основе изучения геотехнологических условий месторождения в процессе его детальной разведки путем гидрогеологических, геофизических исследований, лабораторных работ и опытных работ в натуральных условиях. На основании этих работ производится геотехнологическое районирование месторождения по условиям планируемой его отработки методом подземного скважинного выщелачивания. Оно служит основным документом для проектирования.

При проектировании разработки урановых месторождений методом подземного выщелачивания должны быть использованы передовые достижения науки, техники и производства в области подземного выщелачивания урана и других полезных ископаемых. Важность этого подтверждается разработанной специалистами [8; 5-6] технологией, позволяющей повысить эколого-экономическую эффективность за счет снижения затрат и интенсификации выщелачивания. Предлагаемая технология до-извлечения металлов из недр включает выемку руды камерами, транспортировку ее на поверхность и обогащение, закладку отработанных камер хвостами обогащения и выщелачивание.

Расширение области применения ПВ-технологии при разработке рудных месторождений связано с созданием способов геотехнической подготовки горных массивов, предусматривающей искусственное увеличение нарушенности горной породы в соответствии с требованиями последующего технологического процесса доставки химически активного реагента к металлосодержащим минералам. Иначе говоря, речь идет о принципиальной возможности использования крупномасштабного подземного взрыва при геотехнической подготовке горных массивов. Дело в том, что при относительно невысоких удельных расходах энергии (условный расход ВВ (взрывчатые вещества) в пересчете на тротил составляет около 1 кг/м3) крупномасштабный взрыв обеспечивает высокий выход мелких фракций [9; 13-14].

Как показывает практика, оптимизация буровзрывных работ, обеспечение необходимой степени дробления руд при достижении заданной фильтрационной однородности отбитых рудных масс позволяют достичь извлечения урана на уровне 70-75 %, а после повторных взрывных работ — 90-95 %. Это ставит подземное выщелачивание на одну ступень с обычными горными работами, а в отдельных случаях, учитывая более высокую безопасность работ, снижение выхода отходов, затрат на поддержание очистного пространства, — и на более высокую.

Необходимость широкомасштабного внедрения технологии кучного выщелачивания, обеспечивающей рентабельную переработку низкосортных руд

К настоящему времени разведанные запасы большинства рудных месторождений с высоким содержанием металлов уже в значительной степени отработаны. В связи с этим необходимо создать эффективные технологии переработки ранее заскладированных на горных предприятиях металлосодержащих отвалов и хвостов. Этой цели наиболее соответствует технология кучного выщелачивания (KB).

Относительная простота технологии кучного выщелачивания позволяет за счет уменьшения объемов капитального строительства и снижения эксплуатационных расходов значительно сократить сроки ввода месторождений в эксплуатацию, в несколько раз повысить производительность труда и, в итоге, существенно снизить стоимость конечного продукта [10; 53].

Как правило, общими для всех геотехнологических предприятий являются объекты транспортировочного комплекса: магистральные трубопроводы рабочих и продуктивных растворов, сборные емкости, насосные станции. Перерабатывающий комплекс включает отделения сорбции, регенерации смол (сульфоуглей), электролиза элюатов, узлы приготовления реагентов и окислителей. Кроме того, имеются вспомогательные объекты — складские помещения с приемными площадками и емкостями, энергохозяйство, бытовые помещения, физико-химическая лаборатория и др.

В то же время резко отличаются инженерные решения по геотехнологическим комплексам предприятий. Так, в состав геотехнологического комплекса предприятия скважинного подземного выщелачивания (СПВ) входит скважинное поле с системой сборных и разводящих трубопроводов. Комплекс предприятия с шахтной системой выщелачивания (ШСВ) содержит блок замагазинирован-ной руды с устройствами для ее орошения и сбора продуктов. Комплекс кучного выщелачивания включает дробильное отделение и специально оборудованные площадки с системой орошения и сбора растворов [11; 114].

Обычно выделяются следующие элементы технологии КВ: рудоподготовка, выщелачивание, осаждение, рекультивация промплощадок, жидких и твердых отходов. Объектом KB служат металлосодержащие бедные, забалансовые комплексные и трудноперерабатываемые руды, минерализованные вскрышные породы с содержанием металла (например, золота) от 0,5-0,7 до 3-5 г/т. Классификацию штабелей KB производят по нескольким характеристикам, каждая из которых существенно влияет на показатели технологического процесса [12; 36].

- По крупности выщелачиваемой руды штабелиKB подразделяют на сложенные из крупнокусковой массы со средним размером 150-200 мм (преимущественно металлосодержащие породы вскрыши и горная масса ранее сформированных отвалов, сюда входят также руды с прожилковой минерализацией), среднедробленые руды с кусками размером 20-50 мм (рядовые руды месторождений полезных ископаемых) и мелкодробленые руды — 1-5 мм (пески пульпо- и хвостохранилищ, упорные руды с тонкодисперсной минерализацией металла, например, золота и др.). В эту же группу входят штабелиKB, сформированные из руд, прошедших предварительную обработку, в частности, аггломерацию.

- Штабели КВ подразделяют в соответствии с применяемыми при их формировании техникой и технологией, определяющими форму и внутреннюю структуру штабеля. Наиболее распространенным является отсыпка штабеляKB с помощью автосамосвалов. Их использование, наряду с такими положительными качествами, как высокая маневренность и производительность, характеризуется и некоторыми недостатками (утрамбовка выщелачиваемой горной массы колесами, ее неконтролируемая сегрегация и т.д.). Кардинально решает эти проблемы использование при формировании штабелей KB различных тельферов или экскаваторов, но при этом процесс отсыпки горной массы удорожается, а производительность снижается. При складировании мелкодробленой горной массы могут быть использованы разнообразные гидромониторы.

- Рельеф местности и выработок существенно влияет на показатели процесса КВ.

- Основание и покрытие штабелей является важным фактором в технологиях КВ. Гидронепроницаемое основание является одной из основных частей штабеля. Оно служит для предотвращения потерь рабочих и продуктивных растворов и обеспечивает охрану окружающей среды от загрязнения.

- Кратность использования штабелейKB также является определяющим технологию и параметры фактором. Штабели могут быть одно- и многоразового использования. Обычно высота штабеля одноразового использования составляет от 1,5 до 5,8 м. Высота штабеля может быть увеличена за счет создания на его поверхности замкнутого вала высотой 0,5-1,5 м, например, для образования прудка выщелачивающих растворов. Кратность использования определяет количество слоев штабеля.

Высота и конструкция штабеля KB зависят и от конкретного способа выщелачивания. Так, высота штабеля KB одноразового использования для крупно- и среднедробленых руд обычно составляет 10-15 м. Для выщелачивания мелкодробленой горной массы или при послойном технологическом процессе, когда на ранее выщелоченный слой, покрыв его пленкой, отсыпают новый слой руды, мощность штабеля или отдельных слоев составляет 1-2 м.

- При формировании штабелей на ряде предприятий предусматривают системы интенсификации процесса КВ. Это может быть закладка электродов с целью электрохимической обработки руд, сооружение в штабелеKB подвижного основания в виде надувных баллонов или гидравлических секций.

Интенсификация процессов кучного выщелачивания достигается и за счет взрывного нарушения гидродинамических каналов, образовавшихся в период обработки массива руды растворами реагентов. В результате взрывного встряхивания штабеля KB старые каналы закрываются и растворы поступают к малопроработанным участкам руд.

Интенсификация растворения металлов при KB может происходить за счет электрохимических процессов.

- Классификацию штабелейKB необходимо также производить с учетом технологии выщелачивания, применяемой при отрицательных температурах. Это может быть полное экранирование штабеля и зумпфа, предотвращающее их промерзание. Применяют подогрев технологических растворов.

- Характер обработки массива технологическими растворами. Для распределения растворов по поверхности штабеля используют распределители, выполненные в виде резиновых трубок и механических разбрызгивателей с радиусом действия 9-10 м. Однако орошение штабеля путем разбрызгивания или распыления растворов не всегда приносит хорошие результаты. Поэтому в соответствии с разработками фирмыWindfollVenture при выщелачивании доломитовой руды с тонковкрапленным золотом, содержащей 50 % фракции, — 150 мкм, формируют штабель высотой 10,6 м, на вершине которого сооружают берму и устраивают прудок из цианистого раствора.

В случае формирования штабеля из слоев с различным содержанием металлов выщелачивающий реагент подают к соответствующему отрабатываемому слою, что исключает потери полезных компонентов при выщелачивании нижних отработанных слоев из-за снижения их проницаемости.

В целом для реализации добычи металлов способом KB руд необходимо тщательное изучение условий растворения и миграции металла выщелачивающими растворами из всех форм его рудной минерализации, а также возможности его извлечения из продуктивного раствора.

Распространение способа кучного выщелачивания благородных металлов из низкосортных руд за рубежом

За рубежом способ кучного выщелачивания благородных металлов из низкосортных руд получил широкое распространение. Во многих странах мира (США, Канада, Австралия, Бразилия, ЮАР и др.) работы по КВ золота начались в 60-70-х годах прошлого столетия. Необходимость освоения этого метода была вызвана снижением качества руд и существенным ростом цен на золото. Исследования показали, что КВ — именно тот метод, который может существенно повлиять на выход золотодобывающей промышленности из сложного положения и способствовать увеличению производства золота.

Внедрение метода KB обеспечило ряду стран существенное увеличение производства золота. Причем в технологии кучного выщелачивания за рубежом используют в основном низкосортные руды с содержанием золота 1-2 г/т. Вместе с тем на ряде предприятий США перерабатывают руды с содержанием золота до 6,4 г/т.

В программе внедрения технологии КВ в США важное место отводится проблеме обеспечения предприятий сырьем.

Горное бюро разработало специальную программу поиска и разведки месторождений низкосортных руд, пригодных для KB, подкрепив ее выполнение определенными льготами и разумной государственной налоговой политикой. Например, доля налогов в стоимости золота, добываемого в ведущих золотодобывающих странах мира, таких как ЮАР и США, составляет 31 и 20 % соответственно, против 60 % в России. Следует отметить, что такой неразумной налоговой политики не позволяет себе ни одно государство мира, занимающееся добычей валютного металла. В итоге за короткое время в США было выявлено и переоценено значительное количество месторождений, что позволило создать надежную сырьевую базу КВ.

В настоящее время в США технологию кучного выщелачивания применяют более чем на 150 предприятиях. При этом предприятия, использующие только технологию KB, составляют 80 %, а предприятия, где метод KB применяют параллельно с фабричной переработкой более богатых руд, — 20 % [13; 123].

В качестве растворителей на подавляющем большинстве предприятий используют цианид натрия и только на единичных — тиомочевину. Осаждение золота из растворов за рубежом производят на уголь, цинковую стружку, либо цинковую пыль, съем золота с осадителей — по существующим в золотопромышленности схемам.

В структуре ежегодной добычи золота в России наибольшая часть приходится на золото, добываемое из россыпей в основном старательскими артелями. Истощение сырьевой базы россыпной золотодобычи предопределило переориентацию ряда старательских артелей и различного рода АОЗТ на добычу золота из рудного сырья, и в первую очередь, по технологии КВ. Это наиболее экономичный и одновременно экологически безопасный процесс, позволяющий практически за один год внедрения получить товарную продукцию в виде слитка и окупить капитальные затраты на создание промышленных мощностей; последующие годы эксплуатации принесут чистую прибыль, часть которой может быть направлена на финансирование геологоразведочных работ на флангах месторождений с целью расширения сырьевой базы, а часть — на увеличение масштабов производства, что, в свою очередь, снизит себестоимость добычи 1 г золота [14; 39].

В России еще в конце 70-х годов ХХ столетия институтами Иргиредмет, ВНИПИгорцветмет совместно с ВПО «Союззолото» и предприятиями Мингео СССР был проведен значительный объем научно-исследовательских и опытно-промышленных работ по KB золота. Были выявлены и рекомендованы для переработки методом KB 15 различных объектов.

Начиная с 90-х годов НИИ ЦНИГРИ, Иргиредмет, ВНИИХТ, МГГА, ВНИИ-1 и проектными «Сибгипрозолото», ВНИПИпромтехнологии был выполнен комплекс работ по выявлению объектов, пригодных для отработки методом КВ; разработке технологии и отечественных технических средств и материалов, необходимых для промышленного освоения KB. На основе выполненных лабораторных, полупромышленных и опытно-промышленных испытаний были разработаны технологические регламенты и подготовлены проекты ряда промышленных предприятий.

Положительным примером использования технологии КВ в России стало создание установки по переработке руд месторождения Майское (Хакасия). При освоении технологии КВ Майского месторождения Иргиредмет провел комплексные полупромышленные испытания в замкнутом цикле с отработкой оптимальных режимов и параметров основных операций: рудоподготовки, выщелачивания цианистыми растворами, осаждения золота из продуктивных растворов цементацией на цинковую стружку, кислотного разложения золотоцинкового шлама, руднотермической плавки, обезвреживания хвостов KB и сбросных растворов. Одновременно решались экологические вопросы.

По разработанной Иргиредметом технологии и проекту, выполненному «Сибгипрозолото», старательской артелью «Саяны» была построена и в 1994 г. пущена в эксплуатацию промышленная установка KB с проектной производительностью 300 тыс.т руды. На выщелачивание цианистым раствором направляют дробленую руду класса 5 мм с содержанием золота 5,7 г/т. Извлечение золота из продуктивных растворов проводят цементацией на цинковую стружку. Осадки плавят. Металл в виде сплава Доре (сплав золота с серебром) отправляют на аффинажный завод.

Важно обратить внимание на тот факт, что в последние годы наибольший интерес к внедрению технологии КВ из рудных, россыпных, в том числе высокоглинистых, с тонким золотом, а также техногенных месторождений проявляют старательские артели и другие коммерческие структуры. Они интенсивно оформляют лицензии, отбирают пробы на технологические испытания и заказывают проекты строительства предприятий КВ. Следует отметить, что в основном это небольшого масштаба предприятия с производительностью 150-300 тыс. т руды в год, редко 600 тыс. т [13; 124].

Значит, в будущем решающее слово в распространении технологии KB золота в России должны сказать старательские артели, хорошо зарекомендовавшие себя высокопроизводительным и прибыльным ведением хозяйства в рыночных условиях.

Важно отметить и то, что позитивный зарубежный опыт работы промышленных установок КВ золота из рудного и техногенного сырья показывает возможность и перспективность использования метода КВ в суровых климатических условиях Казахстана и целесообразность широкомасштабного его внедрения.

Ускорение внедрения кучного выщелачивания в отечественную практику золотодобычи

Одной из важнейших государственных задач Республики Казахстан является ликвидация спада производства в золотодобывающей промышленности и ускоренное пополнение золотого запаса — основы экономической независимости государства.

Недра Казахстана содержат значительные запасы золота, характеризуются большим разнообразием горно-геологических условий залегания месторождений, многообразием форм нахождения золота в рудах и сложностью его извлечения.

На сегодняшний день Государственным балансом республики учтены запасы по 237 объектам, из которых 122 — коренных, 81 — комплексное и 34 россыпных месторождений, т.е. золото выявлено во всех регионах страны. При этом по уровню запасов лидирующее положение занимают Восточный, Северный и Центральный Казахстан. Золоторудные и золотосодержащие месторождения локализованы в 16 горнорудных районах, важнейшими из которых являются: Калбинский и Рудно-Алтайский в Восточном Казахстане (месторождения «Бакырчик», «Большевик», «Риддер-Сокольное» и др.); Кокшетауский и Жолымбет-Бестобинский в Северном Казахстане (месторождения «Василь-ковское», «Жолымбет», «Бестобе» и др.); Чу-Илийский и Джунгарский в Южном Казахстане («Акба-кай», «Бескемпир», «Архарлы» и др.); Майкаинский и Северо-Балхашский в Центральном Казахстане («Майкаин», «Бощекуль», «Саяк IV», «Долинное» и др.); Жетыгаринский и Мугоджарский в Западном Казахстане («Жетыгара», «Комаровское», «Юбилейное» и др.) [15; 16].

Основными геолого-промышленными типами месторождений золота в Казахстане являются: кварцево-жильный, штокверковый, минерализованных зон, комплексный (медный, колчеданно-полиметаллический). На долю экзогенных месторождений (россыпи и золотоносные коры выветривания) приходится около 1,5-2 % активных запасов.

Значительны скопления золота в техногенном сырье — хвостохранилищах обогатительных фабрик (ОФ) золоторудных и полиметаллических предприятий. Сейчас в хвостохранилищах золото-полиметалличских ОФ накоплены десятки миллионов тонн отходов, аккумулировано порядка 150170 т золота, 2-2,5 тыс. т серебра. По отдельным хвостохранилищам содержание золота достигает 2-2,5 г/т, серебра — 20-30 г/т. Хвосты обогащения руд, занимая огромные площади земельных угодий, наносят ощутимый вред окружающей среде. Они интенсивно загрязняют почвы и водоемы, вблизи хвостохранилищ образуются пыльные бури, с запыленностью воздуха токсичными элементами, превышающими допустимые санитарные нормы в 15-20 раз. Все это определяет необходимость решения вопросов, связанных с утилизацией и ликвидацией промышленных отходов [16; 79].

Кстати, истощение запасов богатых золотоносных руд заставляет обратить внимание на бедные забалансовые руды, хвосты обогащения и техногенные месторождения. Переработка такого сырья традиционными методами нерентабельна. Вместе с тем ввод в переработку сырья подобного рода сулит существенное увеличение добычи благородных металлов, потребность в которых увеличивается с каждым годом.

Известно, что в Казахстане более существенную роль как в запасах, так и в добыче играют комплексные месторождения, гораздо меньший удельный вес имеют золото-меднопорфировые и россыпные месторождения. По уровню запасов, их качеству основные золоторудные месторождения Казахстана сопоставимы с месторождениями зарубежных стран и в принципе могли бы обеспечить более высокий уровень производства золота в стране. Однако имеются факторы, сдерживающие увеличение добычи и переработки золотосодержащих руд в республике. Рассмотрим некоторые из них [15; 17]:

- отсутствие новых крупных золоторудных месторождений и т.д. Пока отсутствуют новые крупные золоторудные месторождения, которые могли бы служить базовыми объектами для устойчивого развития отрасли на длительную перспективу. При государственном финансировании геофизических и геологоразведочных работ возможно нахождение таких объектов;

- более 50 % имеющихся активных запасов руд характеризуются как сложные для обогащения, содержат вредные примеси — мышьяк и сурьму. Для их освоения требуется более квалифицированный подход в плане разработки технологий с учетом жестких экологических требований, более серьезных и долговременных инвестиций. Существующие финансовые институты не рассчитаны на долговременное кредитование;

- реальные запасы золота по собственно золоторудным месторождениям, готовые к отработке, не обеспечивают прогнозируемый уровень производства золота по республике в 30-35 т;

- ошибочное применение или копирование технологий (большей частью западных), включающих и финансовые технологии, позволяющих получить быструю прибыль с наиболее богатой и легко обогатимой части месторождения, а остальную часть признать нерентабельной с соответствующим пересчетом запасов в сторону уменьшения;

- возможности расширения минерально-сырьевой базы за счет комплексных месторождений лимитируется отсутствием подготовленных крупных резервных месторождений.

Решение проблемы минерально-сырьевой базы невозможно без поисков и разведки новых месторождений, конкурентоспособных в современных условиях. Если с реальной рудной базой и наличием геологической информации на начало работ на месторождениях все нормально, то с точки зрения использования технологических приемов извлечения золота вопрос остается открытым.

Дело в том, что изменение структуры запасов в золотосодержащей отрасли Казахстана, вовлечение в эксплуатацию средних и мелких месторождений, в том числе месторождений с низким содержанием золота, вызывает необходимость добычи и обогащения большого количества рудного сырья, что значительно повышает себестоимость металла. Все это выдвигает в число первоочередных проблем внедрение в производство новых прогрессивных технологий, обеспечивающих рентабельную переработку низкосортных руд. К такой технологии можно отнести и способ кучного выщелачивания благородных металлов из низкосортных руд. Популярность данного метода объясняется низким энергопотреблением, высокой производительностью труда и, как следствие, низкой себестоимостью. Между прочим, в странах СНГ впервые метод КВ стал применяться на Васильковском ГОКе (расположен недалеко от города Кокшетау Акмолинской области).

Мировая горнорудная практика показывает, что метод КВ наиболее пригоден для руд, куски которых достаточно проницаемы для выщелачивающих растворов руд, золото в которых находится в микротрещинах и на плоскостях скола. В этих случаях золото способно выщелачиваться из руды крупностью -6, -20, -50 мм, в отдельных случаях -100. Крупность руды для кучного выщелачивания определяется в каждом конкретном случае технологическими исследованиями. Решающее значение для эффективности процесса KB имеют правильная предварительная подготовка и отсыпка рудной массы, оптимальный способ орошения, способы интенсификации процесса выщелачивания. Для переработки хвостов обогащения руд, в частности, целесообразно предварительное их окомкование с цианистыми растворами, обеспечивающее высокую степень извлечения золота.

Золото- и серебросодержащее сырье аггломерируется в щелочной среде с использованием известкового молока, извести, портландцемента. В качестве связующего добавляется каустическая сода. Процесс аггломерации сокращает продолжительность выщелачивания, увеличивает концентрацию целевых компонентов в растворе.

Проблема КВ золота тесно увязывается с проблемой поиска малотоксичных растворителей. При использовании аминокислот и гуминовых кислот для КВ себестоимость переработки оказывается на 27-31 % выше, чем при цианировании, и на 40-42 % ниже, чем при выщелачивании тиомочевиной. Известен способ выщелачивания золота с использованием тиосульфата аммония. В качестве заменителя цианидов исследовались также хлоридсодержащие реагенты. Интересны возможности использования в качестве растворителей тиомочевины и активного хлора. Достаточно хорошая эффективность извлечения золота достигается при применении кислотно-хлоридного растворителя. Однако, как показывает практика, несмотря на достоинства того или иного растворителя и недостатка цианидов вследствие высокой токсичности, наиболее широкое распространение в мировой горнорудной практике при кучном выщелачивании золота получил цианид натрия. При использовании цианида натрия существенное влияние на процесс выщелачивания оказывают концентрации цианида и кислорода и рН раствора [17; 13].

Как свидетельствует мировая горнорудная практика, отходы обогатительного производства эффективно могут перерабатываться геотехнологическими и гидрометаллургическими методами, например, кучным выщелачиванием. Поскольку опыт применения кучного выщелачивания золота, особенно в странах СНГ, пока еще довольно ограничен, а для переработки хвостов флотационного обогащения золотосодержащих руд практически отсутствует, создание эффективной технологии добычи золота из накопленных отходов флотационного обогащения руд должно быть связано с решением комплекса задач, таких как [16; 80]:

- анализ мирового и республиканского золотопроизводства, выявление тенденций его развития;

- оценка отходов обогатительного производства горнорудных предприятий Казахстана, подсчет запасов золота в хвостохранилищах и поиск возможных технологий его извлечения;

- геотехнологическая классификация золотосодержащих отходов;

- технологические исследования выщелачивания золота из отходов обогащения руд;

- разработка технологических схем добычи золота из отходов для объектов опытно-промышленных работ;

- разработка инженерных методов расчета параметров технологии;

- технико-экономическое обоснование строительства и эксплуатации опытно-промышленных комплексов добычи золота на выбранных объектах;

- реализация результатов научных исследований в проекты и производство.

Решение перечисленных задач позволит сформировать базу научно-методического и инженерного обеспечения работ для освоения и внедрения технологии повторного извлечения золота из отходов обогатительного производства на рудниках Казахстана. Основная идея при создании эффективной технологии заключается в адаптации разрабатываемых схем и параметров технологий геотехнологическим свойствам и особенностям хвостов обогащения руд.

Для ускорения внедрения кучного выщелачивания в отечественную практику золотодобычи, в том числе в практику переработки хвостов, каждое из эксплуатируемых и разведуемых месторождений, а также каждое из золотосодержащих хвостохранилищ должны быть подвергнуты геотехнологической оценке и создана надежная методическая база формирования параметров технологии.

К числу определяющих факторов применения кучного выщелачивания золота из хвостов обогащения руд относятся: состояние хвостохранилищ, наличие достаточности запасов для организации КВ, климатические условия района работ, вещественный состав хвостов, формы нахождения золота в перерабатываемом материале, состояние поверхности золотинок и их величина, соответствие параметров технологии условиям выщелачивания. Степень влияния того или иного фактора зависит от конкретных природных и производственных условий. Поэтому решение вопроса применения кучного выщелачивания для добычи золота из хвостов в первую очередь должно базироваться на степени изученности геотехнологической пригодности материала к выщелачиванию.

По данным исследования [17; 14], общие закономерности экономической эффективности кучного выщелачивания золота по результатам анализа мировой горнорудной практики выглядят следующим образом.

Удельные капитальные затраты (%) на:

- установки дробления и извлечения золота — 60,0;

- устройства для доставки руды и формирования штабеля — 10,7;

- строительство площадки КВ — 13,3;

- установки обезвреживания стоков — 16,0.

Итого: 100,0.

Эксплуатационные расходы, %:

- рабочая сила — 44,9;

- реагенты и материалы — 20,0;

- электроэнергия — 2,5;

- доставка руды, отсыпка штабеля (исключая рабочую силу) — 23,3;

- обезвреживание стоков — 9,3.

Итого: 100,0.

Капитальные затраты на осуществление процесса KB составляют 20-25 %, а эксплуатационные — 35-40 % от затрат на традиционный цианистый процесс.

Таким образом, кучное выщелачивание является перспективной технологией для извлечения золота из беднотоварных руд и техногенного сырья горнодобывающих предприятий, оно уже находит на ряде предприятий применение и в ближайшее время может получить широкое распространение в Казахстане.

Список литературы

- Останова Г.Ш. Геотехнологическая переработка бедных золотосодержащих руд // Комплексное использование минерального сырья. — 1997. — № 2. — С. 94-96.

- Попов В.Н. Ресурсосберегающая технология добычи и переработки руд // Комплексное использование минерального сырья. — 1996. — № 4. — С. 16-22.

- Горное дело: Терминологический словарь / Г.Д. Лидин, Л. Д. Воронина и др. — М.: Недра, 1990. — 694 с.

- Мосинец В.Н. Геотехнологические методы добычи цветных и редких металлов // Цветная металлургия. — 1992. —№ 2. — С. 24-30.

- Кравцов В.А. О некоторых путях снижения экологической нагрузки на окружающую среду // Комплексное использование минерального сырья. — 1992. — № 5.

- АренаВ.Ж. Состояние и задачи геотехнологии // Горный журнал. — 1987. — № 12. — С. 32-35.

- Алтаев Ш.А., Чернецов Г.Е., Орынгожин Е.С. Технология разработки гидрогенных урановых месторождений Казахстана. — Алматы:FORTRESS, — 294 с.

- Айтуганов Б.Е. Технология доизвлечения металлов из недр // Горный журнал Казахстана. — 2007. — № 8 (36). — С. 5, 6.

- Спивак А.А. Физические основы применения крупномасштабных взрывов в геотехнологии // Комплексное использование минерального сырья. — 1987. — № 5. — С. 11-15.

- Седельникова Г.В., Крылова Г.С. Кучное выщелачивание — перспективный способ переработки золотосодержащих кор выветривания // Горный журнал. — 1999. — № 5. — С. 53-55.

- Забельский В.К., Воробьев А.Е. Проектирование предприятий для разработки золоторудных месторождений геотехнологическими методами // Горный журнал. — 1996. — № 1-2. — С. 114-118.

- Воробьев А.Е., Чекушкина Т.В. Классификация штабелей кучного выщелачивания металлов // Горный журнал. — 1997. — № 3. — С. 36-42.

- Седельникова Г.В. Практика кучного выщелачивания золотосодержащих пород // Горный журнал. — 1996. — № 1, 2.— С . 122-124.

- Строганов Г.А., Цитлидзе К.М. и др. Промышленные испытания технологии кучного выщелачивания золота из окисленных руд Майского месторождения // Горный журнал. — 1996. — № 4. — С. 39-41.

- Клец А., Якунин А., Якунин И. Добыча и переработка золотосодержащих руд // Промышленность Казахстана. — 2008. — № 6 (51); 2009. — № 1 (52). — С. 16-20.

- Лузин Б.С. Поиск эффективной технологии добычи золота из отходов обогащения руд // Комплексное использование минерального сырья. — 2003. — № 1. — С. 79-86.

- Лузин Б.С. О кучном выщелачивании золота // Комплексное использование минерального сырья. — 2003. — № 3. —С. 10-14.