Для установления возможности создания шлакощелочных вяжущих на основе золы-уноса нами рассматривались основные физико-химические процесс взаимодействия, и фазовый состав образующихся при этом продуктов.

Основываясь на результатах проведенных исследований о том, что активность и скорость набора прочности в безобжиговых щелочных композициях поддаются регулированию за счет изменения основности алюмосиликатного и щелочного компонента, а также за счет введения добавок.

Для изучения композиции на основе золы-уноса Актюбинской ТЭЦ экспериментальные работы проводилось в 28 суточном возрасте после тепловлажностной обработки.

Нами установлено, что композиции на основе золы-уноса обладают вяжущими свойствами, а фазовый состав продуктов твердения определяет характер этих свойств. В дальнейшем проведено изучение новообразований, возникающих при гидратации разработанного вяжущего в присутствии высокоосновной добавки.

Экспериментальные данные, полученные в результате изучения комплексными методами физико – химических исследований продуктов, взаимодействия вяжущих композиций на основе высококальциевой золы – уноса показали, что их фазовый состав определяется видом щелочного компонента и добавки.

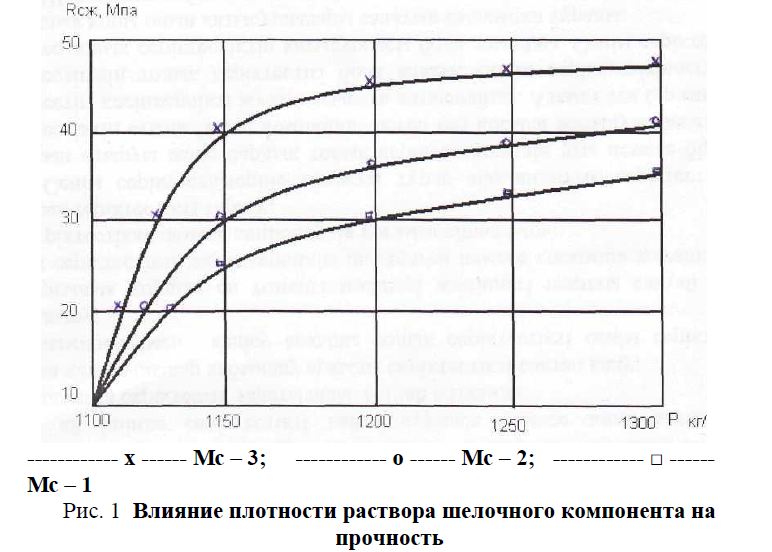

При изучении влияния плотности щелочного компонента на прочность камня вяжущего использовали жидкое стекло с разными силикатными модулями (Мс).

По данным исследования ряда авторов [1, 2, 5], вяжущие композиции на основе золы – уноса и щелочных компонентов, таких как Na2SO4 и Na2CO3 не твердеют в нормальных условиях и при пропаривании. Это также подтверждено и нашими исследованиями.

Показано (рис. 1), что при сжатии камня вяжущего, при затворении золы – уноса с силикатным щелочным компонентом, раствор зависит от плотности и силикатного модуля последних. Увеличение плотности раствора щелочного компонента и соответственно концентрация его повышается и это приводит к увеличению прочности камня вяжущего. При плотности раствора щелочного компонента 1100 кг/см³ прочность камня вяжущего составляет 16.5, 26.7 и 23.0 Мпа, соответственно для растворов силиката натрия с Мс – 3,2 и 1. Увеличение плотности раствора щелочного компонента с 1100 до 1300 кг/см³ привело к повышению прочности камня вяжущего в 1,7 – 2 раза и соответственно в зависимости от модуля стекла составила 30,5; 46,9; 46,1 Мпа. При снижении силикатного модуля жидкого стекла до 2 прирост прочности составляет до 1,5 раз, чем при аналогичных плотностях раствора. Но при снижении Мс до 1 прирост прочности по сравнению с составами на дисиликате натрия не наблюдается.

Необходимо отметить, что вышеуказанные составы вяжущего являются быстросхватывающимися. На высокомодульном жидком стекле схватывание происходит мгновенно, т.е. его трудно определить. Необходимо также отметить, что во всех случаях щелочерастворозольное отношение, составило – 0,38.

Полученные данные влияют на физико – механические характеристики вяжущего. Силикатный модуль жидких стекол и плотность растворов на их основе показывают, что по мере понижения Мс до 1, сроки схватывания несколько растягиваются.

На наш взгляд, это вызвано большой устойчивостью жидких стекол с более низким силикатным модулем, обладающим более высоким зарядом на поверхности частиц против коагулирующего воздействия ионов Са золы. Кроме того, с уменьшением Мс стекол концентрация SiO анионов снижается.

Таким образом, анализируя результаты вышеприведенных исследований, можно сделать предварительный вывод о большей предпочтительности щелочных систем на основе силикатных щелочных солей, обладающих более высокими потенциальными возможностями перед несиликатными щелочными солями типа Na2SO4 и Na2CO3. С целью регулирования сроками схватывания вяжущих композиций нами использовался красный каустик, содержащий до 14% NaOH. Красный каустик добавляли в жидкое стекло в виде водного раствора с плотностью 150 и 1300 кг/м.

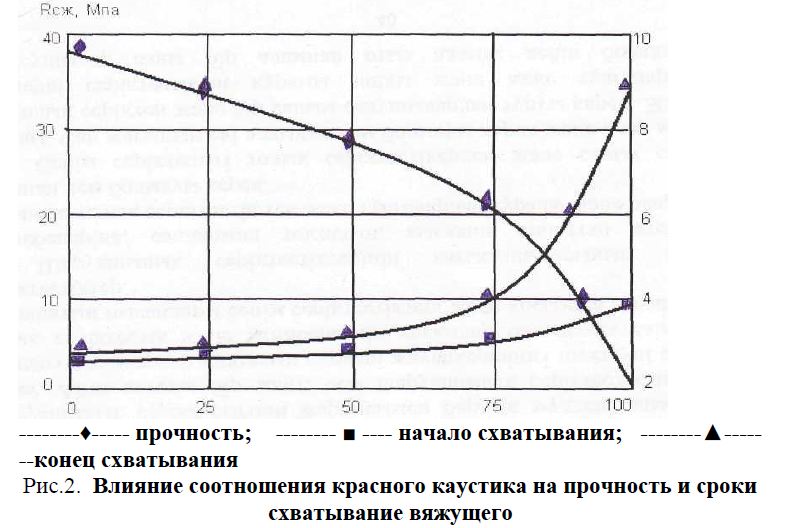

Установлена тенденция (рис. 2) увеличения сроков схватывания вяжущего по мере повышения содержания красного каустика в объеме щелочного компонента. При затворении золы водным раствором красного каустика начало схватывания наступает через 3 ч, а конец через 9 ч.

Приведенные наши результаты подтверждают и согласуются с данными исследования [3, 4], что безобжиговые щелочные вяжущие на основе золы – уноса имеют короткие сроки схватывания на всех видах заполнителей, кроме NaOH.

Необходимо также отметить, что применение красного каустика в составе щелочного компонента хотя и позволило определить эффект по регулированию сроков схватывания, но положительных результатов на изменение прочности при сжатии камня вяжущего не дало. С повышением концентрации красного каустика в щелочном компоненте прочность понижается (рис. 2).

На наш взгляд, это объясняется с тем, что красный каустик кроме NaOH имеет много различных примесей, препятствующих протеканию вяжущего. Известно, что управлять процессами структурообразованиями шлакощелочных вяжущих можно путем выбора щелочного компонента с регулируемой скоростью диссоциации, зависящей от его природы.

Управлять процессами структурообразованиями шлакощелочных вяжущих систем можно путем выбора щелочного компонента с регулируемой скоростью диссоциации, зависящей от его температурных условий, рН дисперсной среды. Исследованиями также показано, что введение в состав шлакощелочных вяжущих систем на основе шлаков с 1< М0 < 1 низкомодульного жидкого стекла, солей Na2SO4, NaCl способствует повышению скорости набора прочности в ранние сроки твердения и конечную активность.

Рис.2. Влияние соотношения красного каустика на прочность и сроки схватывание вяжущего

Основываясь на этом, нами использована содосульфатная смесь, которая применялась в виде водного раствора с плотностью 1200 кг/м³, которую добавляли в жидкое стекло с Мс – 3. Содосульфатную смесь на прочность вяжущего камня рассматривали также в вяжущей системе на основе электротермофосфорного шлака. Введение в качестве добавки содосульфатной смеси, видимо, в силу своего химического состава значительно углубляет гидратацию шлакового стекла, а также способствует образованию волокнистых гидросульфоалюминатов кальция, выполняющих роль дополнительной арматуры и уплотняющих структуру цементного камня. Наряду с тепловлажностной обработкой образцы параллельно подвергались тепловой обработке. Во избежание интенсивного испарения влаги формы с образцами плотно закрывались.

Результаты показали, что при тепловой обработке, когда в состав компонента вводили содосульфатную смесь, предел прочности образцов на сжатие на 7 – 22% выше, чем у образцов, подвергнутых тепловлажностной обработке. С увеличением количества содосульфатной смеси в составе щелочного компонента до 75% по объему приводит к повышению прочности камня вяжущего.

Так, прочность камня вяжущего чисто на жидком стекле составляет 31,1 и 38,3 Мпа соответственно для образцов, подвергнутых тепловлажностной обработке и тепловой обработке. Прочность образцов, содосульфатной смесью 75% соответственно составила 44,5 и 47,5 Мпа. Но дальнейшее увеличение количества содосульфатной смеси приводит к резком снижению прочности. Содосульфатная смесь также положительно влияет на сроки схватывания вяжущего. При оптимальном соотношении содосульфатной смеси к жидкому стеклу (75:25) сроки схватывания удлиняются почти в 7 раз по сравнению с контрольным.

Таким образом, установлено, что применение содосульфатной смеси в шлакощелочных вяжущих, на основе электротермофосфорного шлака, приводит к увеличению прочности до 45%. Кроме того, введение содосульфатной смеси в состав вяжущего приводит к значительному снижению стоимости вяжущего за счет экономии дефицитного промышленного жидкого стекла.

Литература:

- Бисенов К. А., Касимов И. К., Тулаганов А. А., Удербаев С. С . Легкие бетоны на основе безобжиговых цементов: Монография. Алма-Ата.,

- Глуховский ВД. Грунтосиликаты, их свойства, технология изготовления и области применения: Автореф. Дис. … докт. Тех. Наук. Киев, 1965. 41 с.

- Касимов И.К., ТулагановА.А., Камилов Х.Х., Косимое О.Б. Состав, свойства и технология шлакощелочного арболита на основе сельскохозяйственных отходов// Шлакощелочные цементы, бетоны и конструкции. Тез. Докл. 3-й Всесоюз. Науч-но-практ. Конф. В 2-х т. Киев: КИСИ, 1989. Т. 2. С. 152-153.

- Крылов Б.А., Ли А.И. О воздействии электрического тока на твердениие бетонов // Бетон и железобетон. №2. С. 7-9.

- Христофоров А.И. Нанокерамика: Учебное пособие. Владимир: (ВлГУ). 2007-115 с.