Фазовый анализ диаграммы al – cu – mn – zr с использованием программы thermo-calc

Введение

С развитием новой техники и повышением качества продукции предъявляются особые требования к конструкционным материалам, в частности, к алюминиевым сплавам с переходными металлами, обладающим высокими эксплуатационными и специальными физическими свойствами, такими как жаропрочность, пластичность, вязкость разрушения и ряд других. Известно, что быстрозакаленные алюминиевые сплавы, содержащие 0,05весс % переходных металлов (Zr, Fe, Cr), хорошо зарекомендовали себя в качестве основы перспективных жаропрочных гранулируемых сплавов в основном за счет формирования в них пересыщенных твердых растворов [2].

Для того чтобы добиться сочетания высокой технологичности и необходимых требований к эксплуатационным свойствам, авторами была предложена принципиально новая группа экономнолегированных термостойких алюминиевых сплавов (далее АЛТЭК), которые предназначены для получения различных деформированных полуфабрикатов (среди них: листы, прутки, профили, панели, трубы, штамповки, поковки) [3]. Многие служебные характеристики алюминия сплавов определяются существованием в них алюминидов переходных металлов. В исследованиях последних лет показано, что при быстрой закалке расплавов можно получать дисперсные метастабильные алюминиды, которые дают дополнительные возможности для варьирования и улучшения эксплуатационных свойств таких материалов. Таким образом, разработка новых технологий получения алюминиевых сплавов с переходными металлами открывает широкие возможности для повышения эксплуатационных свойств данных материалов и является важной задачей современного металловедения [2].

Введение основных легирующих элементов в больших количествах возможно потому, что они обладают значительной растворимостью в алюминии в твердом состоянии, что вытекает из двойных диаграмм состояния [1].

Первая и главная функция легирующих элементов – повысить прочность алюминия (чистый алюминий имеет слишком низкую прочность - в 60 МПа). Упрочнение достигается за счет образования твердого раствора и во многих системах путем дисперсионного твердения. Кроме того, от содержания легирующих элементов зависят литейные свойства сплава, что в значительной мере определяет их технологичность и, как следствие степень промышленного использования.

Эффект растворного упрочнения определяется рядом факторов, главным из которых является размерный. Относительная разница атомных радиусов алюминия и легирующего элемента ((RА1 - R2)/RА1)100% максимальна в случае меди (10,5%). Эта добавка обеспечивает максимальное растворное упрочнение (в/1 ат.% = 30…40 МПа). Медь, помимо растворного упрочнения, обеспечивает возможность существенного дисперсионного твердения в результате старения после закалки, поскольку ее растворимость в (Al) с понижением температуры существенно уменьшается. Поэтому у сплавов системы Al – Cu можно достигнуть гораздо большей прочности (особенно пределов упругости и текучести) в широком интервале температур. В то же время медь существенно снижает коррозионную стойкость алюминия и любых его сплавов. В этом отношении она является вредной добавкой и ее концентрацию нужно ограничивать. Медь образует с алюминием широкоинтервальную фазовую диаграмму, и поэтому литейные свойства сплавов на базе системы Al – Cu очень низки.

Из анализа состава промышленных сплавов [1] видно, что наиболее универсальной малой добавкой является марганец, который входит в состав большинства промышленных сплавов. Основная цель введения марганца и таких переходных металлов, как титан, цирконий, хром и ванадий, состоит в дополнительном упрочнении сплавов. Достигается это упрочнение за счет образования твердых растворов.

Помимо упрочнения добавки переходных металлов часто улучшают технологичность сплавов за счет измельчения зерна. Особенно эффективен в этом отношении цирконий. Также добавка циркония повышает сопротивление различным видам коррозии. При этом следует обязательно отметить, что положительное действие перечисленных добавок может быть достигнуто только при строгом соблюдении технологии.

Базовой системой для этих сплавов АЛТЭК является система Al–Cu–Mn–Zr при содержании легирующих компонентов не более 5 масс. % и обычных требованиях по примесям (в том числе, по железу). По уровню исходных механических свойств предлагаемые сплавы находятся примерно на одном уровне с известными жаропрочными сплавами типа 1201 (в= 350-450 МПа) [2,3].

В работе выполнен количественный фазовый анализ состава системы Al–Cu–Mn–Zr, содержащий меди до 8%, марганца до 3% и до 1 % циркония, используя программу Thermo – Calc.

Количественный фазовый анализ диаграммы Al – Cu – Mn – Zr.

В системе Al–Cu–Mn имеется тройное соединение Al20Cu2Mn3, которое находится в равновесии с (Al) и двойными фазами Al2Сu, Al6Mn и Al4Mn. Состав фазы Al20Cu2Mn3 (15,3%Cu и 19,8%Mn) меняется в интервале концентраций 12,8 – 19% Cu и 19,8 – 24% Mn. Это соединение имеет орторомбическую структуру с параметрами а = 2,411 нм, b = 1,251 нм, c = 7,71 нм, а его плотность составляет 3,59 г/см3 [1].

В фазе Al2Сu растворяется менее 0,1% Mn, а в фазе Al6Mn – около 0,2% Cu [1].

- Изотермическое сечения диаграммы состояния Al – Cu – Mn – Zr при 1% Mn, 6% Cu и 540

°С

Рис. 1. Изотермическое сечения диаграммы состояния

Al – Cu – Mn – Zr при 1% Mn, 6% Cu и 540 °С

Изотермическое сечение при 540 °С показывает, что данный сплав в процессе нагрева будет двухфазным ((Al) +Al20Cu2Mn3). Медь и маганец полностью входят в состав (Al) и образуют фазы – упрочнители Al20Cu2Mn3, Al6Mn и Al3Zr. Доля неравновесных эвтектических включений фазы Al2Cu будет невелика и она вся должна будет раствориться в (Al). Фаза Al20Cu2Mn3 выделится из (Al) в виде дисперсоидов. Образование таких дисперсоидов, как Al6Mn и Al3Zr обеспечивает хорошие низко- и высокотемпературные механические свойства. Строение эвтектики при этом не меняется.

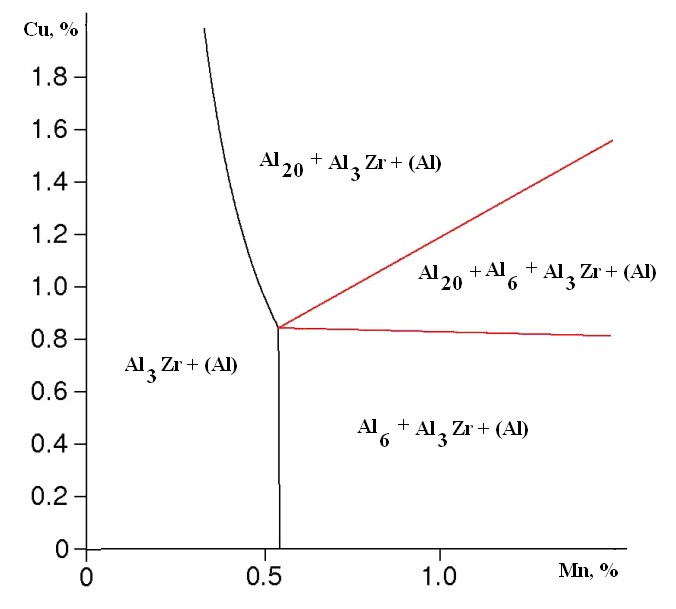

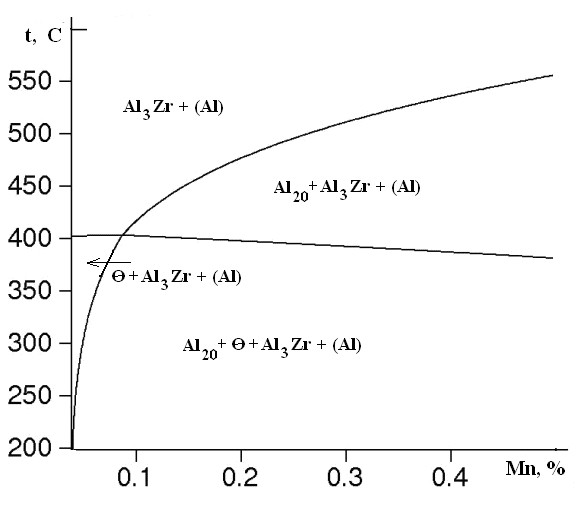

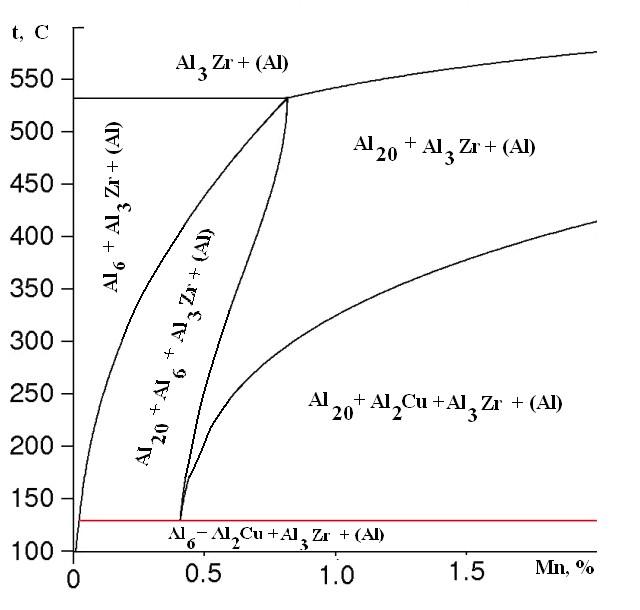

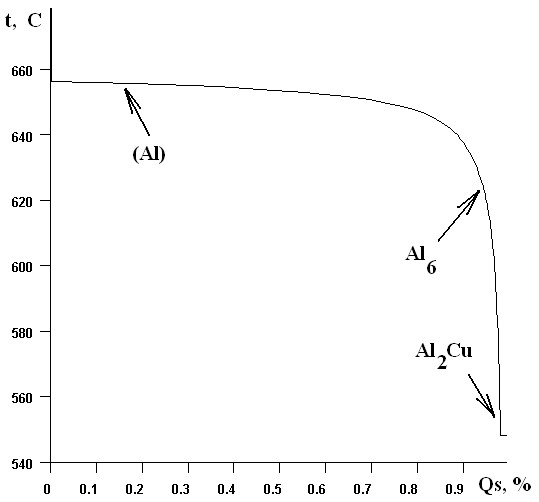

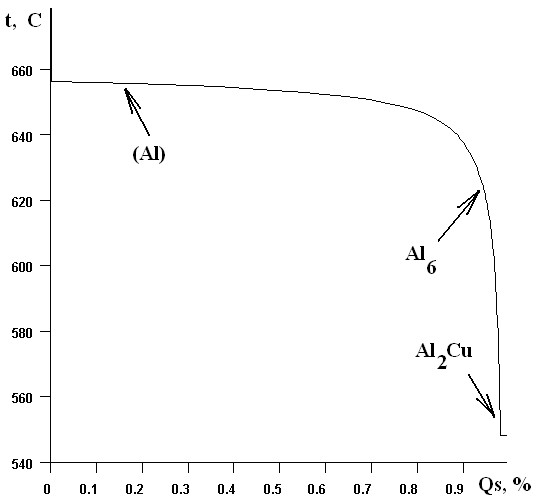

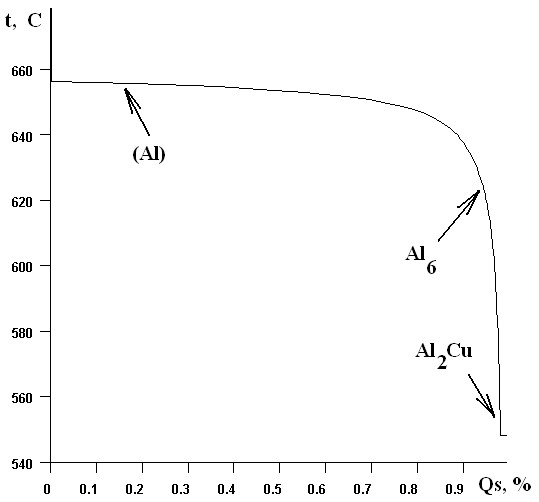

- Политермическое сечения диаграммы состояния Al – Cu – Mn – Zr при 0,4 и 1,5% Mn.

Реакции кристаллизации и фазовый состав данных сплавов при разных температурах можно проследить с помощью политермических разрезов, приведенных на рис. 2.

Рис. 2. Политермическое сечения диаграммы состояния Al – Cu – Mn – Zr при 0,4 и 1,5% Mn

В равновесии с (Al) могут находиться фазы Al2Cu и Al3Zr. Содержание меди в сплавах данного типа выше предела растворимости в (Al), поэтому в его структуре всегда присутствует некоторое количество включений Al2Cu. В фазе Al2Cu растворяется до 0,1% Mn, а в соединени Al2Mn – около 0,2% Cu. При выделении фазы Al3Zr из пересыщенного твердого раствора промежуточная фаза имеет кубическую решетку с параметром а = 4,05 A. Сначала она выделяется в виде округлых частиц, а затем в форме стерженьков с веерным распределением.

- Анализ фазового состава сплава Al – Cu – Mn – Zr, при содержании 3%Cu, 0,5%Mn, и 0,2Zr.

Таблица 1. Фазовый состав сплава Al – Cu – Mn – Zr при 350 и 540 °С, рассчитанный по программе Thermo-Calc

|

Фаза |

% массовый |

% объемный |

Содержание компонентов, % |

|||

|

Al |

Cu |

Mn |

Zr |

|||

|

t = 350 °C |

||||||

|

(Al) |

85,74 |

88,72 |

99,1 |

0,86 |

0,02 |

0,008 |

|

Al20 |

11,53 |

8,95 |

64,89 |

15,28 |

19,82 |

0 |

|

Al2Сu |

2,70 |

2,3 |

46,36 |

53,63 |

0 |

0 |

|

Al3Zr |

0,04 |

0,02 |

47,01 |

0 |

0 |

52,98 |

|

Сплав |

100 |

100 |

Осн. |

|||

|

t = 540 °C |

||||||

|

(Al) |

88,11 |

90,81 |

96,78 |

2,85 |

0,26 |

0,09 |

|

Al20 |

11,85 |

9,16 |

64,89 |

15,28 |

19,82 |

0 |

|

Al3Zr |

0,04 |

0,03 |

47,01 |

0 |

0 |

52,98 |

|

Сплав |

100 |

100 |

Осн. |

|||

Как видно из табл. 1, имеется тройное соединение Al20Cu2Mn3, которое при 350 С не превышает 2,3% об., а при 540 С – 9,16% об. Также присутствует фаза Al3Zr, но уже в небольшом количестве. Эти фазы будут являться основными фазами – упрочнителями.

Таблица 2. Влияние меди на температуру ликвидус и солидус в сплаве Al–Cu–Mn–Zr

|

Cu, % |

tL, C |

tS, C |

Фазы |

|

2 |

730 |

628 |

(Al) +Al20 +Al6 +Al3Zr |

|

5 |

731 |

576 |

(Al) +Al20 +Al3Zr |

Известно, что температуры ликвидус и солидус являются одной из наиболее важной характеристикой любого сплава. С помощью этих температур определяют режимы термической обработки, температуры плавки и литья сплавов. Результаты расчета температуры ликвидус и солидус для сплава Al – Cu – Mn – Zr при различном содержании меди представлен в табл. 2. Исходя из результатов расчета, можно сделать вывод, что медь не сильно влияет на температуру начала кристаллизации, но заметно снижает температуру конца кристаллизации. Отсюда следует, что дополнительное введение меди способствует снижению коррозионной стойкости: сплавы с медью обладают повышенной склонностью к питтинговой коррозии в отожженном состоянии; в закаленном и состаренном состоянии они склонны к межкристаллитной коррозии или коррозии под напряжением.

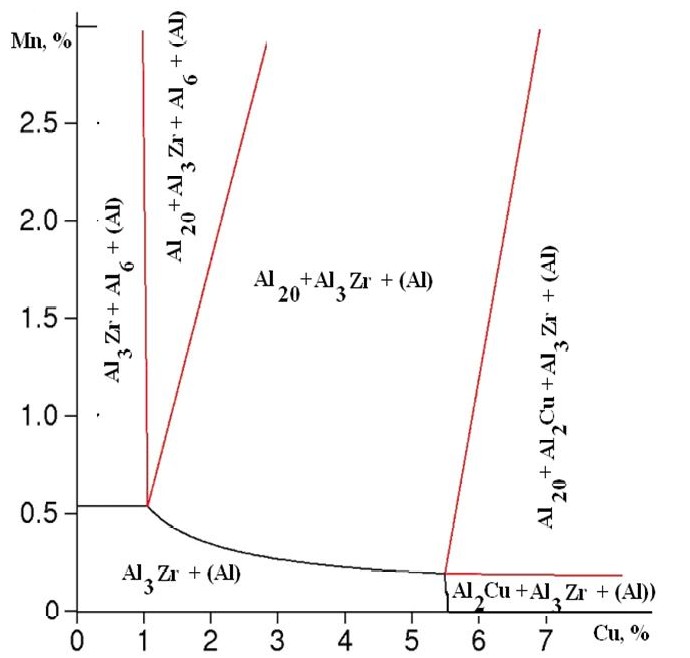

Зависимость массовой доли твердых фаз от температуры при неравновесной кристаллизации сплава Al – Cu – Mn – Zr, рассчитанная по программе Thermo-Calc, приведена на рис. 3.

a – 0,5% Cu б – 1,0% Cu

б – 1% Cu в – 2% Cu

Рис. 3. Зависимость массовой доли твердых фаз от температуры в сплаве

Al – Cu – Mn – Zr в процессе неравновесной кристаллизации

Как видно из табл. 2 и рис. 3, небольшая добавка меди почти не влияет на характер кристаллизации сплава. В неравновесных условиях кристаллизации растворимость марганца в алюминии возрастает, а образование тройного соединения подавляется. Поэтому в таких сплавах вместе с (Al) сосуществуют фазы Al2Cu и Al6Mn. После образования первичных кристаллов (Al) происходит выделение фаз Al2Cu и Al20Cu2Mn3 по следующей реакции: L (Al) + Al2Cu + Al20Cu2Mn3 при температуре 547 °С. С дальнейшие увеличением концентрации меди существенных изменений не наблюдается.

Выводы

Количественный анализ фазовой диаграммы Al – Cu – Mn – Zr как основы жаропрочного сплава осуществлялся с использованием программы Thermo-Calc. Рассматривался стандартный сплав Al – до 8%Cu – до 3%Mn – до 1%Zr. Содержание меди в сплавах данного типа выше предела растворимости в (Al), поэтому в его структуре всегда присутствует некоторое количество включений Al2Cu, также она резко снижает температуру солидус, что в свою очередь ограничивает возможность проведения гомогенизирующего отжига, основной целью которого является полное растворение неравновесной фазы Al2Cu. По полученным экспериментальным данным можно сделать вывод, что наилучший комплекс свойств может быть достигнут при содержании меди до 1%.

ЛИТЕРАТУРА

- Мондольфо Л.Ф. Структура и свойства алюминиевых сплавов.- М.: Металлургия (1979).

- Белов Н.А. Фазовый состав алюминиевых сплавов: Научное издание. – М.: Изд. Дом МИСиС, 2009. – 392 с.

- Белов Н.А., Алабин А.Н. Перспективные алюминиевые сплавы с добавками циркония и скандия Цветные металлы, 2007, №2, С.99-106.

- 7. Патент РФ 2001145, С22С021/00, Литейный сплав на основе алюминия, Белов Н.А., от 15.11.1993.

- Белов Н.А. Структура и упрочнение литейных сплавов системы алюминий– никель–цирконий, Металловедение и термическая обработка металлов, 1993, N 10, С.19–22.

- Belov N.A. in Proc.5th Int.Conf.on Al-Alloys and Their Physical and Mechanical Properties (ICAA5), 1-5.07.96 Grenoble, France, Materials Science Forum,1996 Vol. 217-222, P.293-298.

- L. Lae, P.Guyot, C. Sigli Cluster dynamics in AlZr and AlSc alloys Proc. ICAA9 (Brisbane, August 2004), Materials Science Forum, 2004 pp. 281-286.

- Белов Н.А. и Наумова Е.А. Структура и свойства литейных сплавов на основе системы алюминий– церий. Перспективные материалы, 1999, N 6, С.47–56.

- Белов Н.А., Истомин-Кастровский В.В., Алабин А.Н. Изв. вузов. Цв.металлургия, 2003, №4, С.54-60.

- Belov N.A. and A.N. Alabin «Microstructure and mechanical properties of Al-Cu-Mn cold rolled sheet alloys» in «Aluminium Alloys: Their Physical and Mechanical Properties», Ed. J. Hirsch. B. Scrotzki and G.Gottstein, DCM, 2008, P. 1653-1659.

- Belov N.A., Diagrammy sostoyaniya troinykh I chetvernykh sistem: Uchebnoe posobie (Phase Diagrams of Ternary and Quaternary System: Textbook), Moscow: MISiS, 2007.

- N. A. Belov Quantitative Phase Analysis of the Al–Zn–Mg–Cu–Ni Phase Diagram in the Region of Compositions of High_Strength Nickalines Russian Journal of Non_Ferrous Metals, 2010, Vol. 51, No. 3, pp. 243– © Allerton Press, Inc., 2010.

- Промышленные алюминиевые сплавы. Справ. изд. /Алиева С.Г., Альтман М.Б., Амбарцумян С.М. и др.- М.: Металлургия (1984)

- Металловедение алюминия и его сплавов /Справ.изд./ Беляев А.И.,Бочвар О.С. и др. М., Металлургия, 1983.280 с.