Анализ производства серных бетонов и использование серы в дорожном строительстве

Серные бетоны - композиционный материал, состоящий из минеральных наполнителей и заполнителей, серного вяжущего и различных модифицирующих добавок. Удельная поверхность наполнителей составляет 98-98,5%, а заполнителей - 1,5-2%.

Опытные работы в Оренбурге и Астрахани показали, что при различных сочетаниях использования серы как вяжущего вещества и различных заполнителей, в частности отработанных цеолитов и катализаторов газоперерабатывающих заводов, можно получить интересные композиции нового строительного материала по свойствам не уступающего, а часто и превосходящие традиционные.

Предпосылками к использованию серы в РК как связующие являются:

- низкая стоимость серы;

- низкие энергетические затраты на плавление серы и изготовление серного бетона, по сравнению с затратами на производство цемента и цементных бетонов.

Использование отработанных цеолитов и катализаторов Оренбургского и Астраханского ГПЗ в качестве заполнителей при производстве серобетонов значительно улучшит экологическую обстановку в регионах, а также решит проблему по очистке территории Оренбургского и Астраханского ГПЗ от отходов.

Объем возможного использования серы в качестве замены цемента можно оценить следующим образом. Примерно 5% выпускаемого в России бетона работает в условиях воздействия коррозионной среды и может быть заменено серным полимерным бетоном. При годовом выпуске цемента в России порядка 27 млн. т. и замене только 2% цемента годовой расход серы на эти нужды составит 0,54 млн. т.

В последние годы в ряде стран успешно используется сера в качества добавки к нефтяным битумам. Опыт использования серы в качестве добавки или замены битума показывает, что этому способствуют три основные причины. Первая причина заключается в возможности снижения расхода битума до 40% , цена на который значительно возросла.

Вторая причина состоит в значительном истощении запасов каменных материалов, используемых при устройстве слоев дорожных одежд. Применение сернобитумных вяжущих материалов позволяет широко использовать в дорожном строительстве местные песчаные грунты, слабые каменные материалы, золы и шлаки.

Третья причина заключается в значительном улучшении свойств асфальтобетонных покрытий на основе сернобитумных вяжущих. К их числу относятся:

- более высокая прочность при сжатии, что даёт возможность уменьшить толщину соответствующих слоев покрытий;

- более высокая теплоустойчивость без значительного увеличения жёсткости при низких температурах, что снимает опасность образования в слоях дорожных одежд трещин в холодное время и пластических деформаций в жаркий период;

- приготовление смесей на основе сернобитумного вяжущего при более низких температурах нагрева компонентов; более высокая устойчивость сернобитумных материалов к динамическим нагрузкам;

- более высокая устойчивость к воздействию дизельного топлива, что позволяет использовать их при устройстве покрытий на стоянках автомобилей и на станциях технического обслуживания.

Технология приготовления серобетона определяется в соответствии с Техническими условиями (ТУ 70 00 РК 30956536 ЗАО-004 –2001) изготовления дорожной смеси из серного бетона.

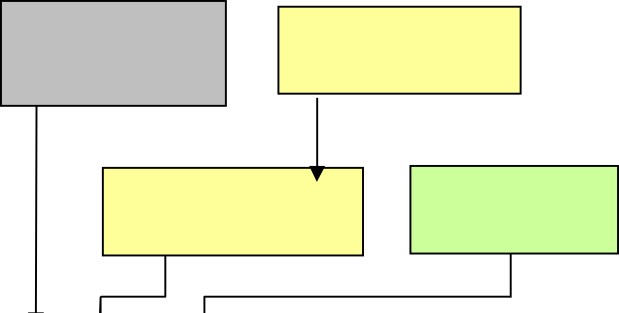

Общая схема технологической линии приготовления серного бетона приведена на рис. 1. Как видно по схеме, из технологического процесса полностью исключен битум и операции с ним.

Общая схема технологической линии приготовления серного бетона приведена на рис. 1. Как видно по схеме, из технологического процесса полностью исключен битум и операции с ним.

Дозирование каменных материалов

Дозирование минерального порошка

Подготовка серы

Нагрев материалов

Дозирование

Дозирование модификатора

Рис. 1. Общая схема технологической линии приготовления серного бетона

Основными компонентами серного бетона являются каменный материал, определенного гранулометрического состава (щебень и минеральный порошок), сера и специфическая добавка – модификатор, необходимый для придания бетону устойчивости и сохранения его свойств в течение длительного времени. В качестве каменного материала может использоваться традиционный щебень, применяемый для строительства асфальтобетонных покрытий. Однако требования к его гранулометрическому составу гораздо более жесткие, так как они во многом определяют прочностные свойства бетона. Более того, литологический состав каменного материала и форма его обломков также значительно влияют на композиционный состав серного бетона, то есть на соотношение серы, модификатора и каменного материала. Это предопределяет необходимость проведения в каждом конкретном случае при выборе оптимального состава серного бетона тщательных предварительных лабораторных исследований. Дополнительным требованием к составу каменного материала является практически полное отсутствие в нем глинистых частиц. Процентное содержание глины должно быть не более 1 %.

Требования, предъявляемые к сере при изготовлении серного бетона, в основном связаны с экологической безопасностью. Хотя чистая сера не является экологически опасным продуктом, однако при взаимодействии с окружающей средой, она может образовывать вредные химические соединения или выделять растворённые в ней газы, прежде всего сероводород. Поэтому при производстве серного бетона рекомендуется использовать дегазированную серу, а также обеспечить выполнения ряда требований, сводящихся к исключению её взаимодействия с внешними факторами.

При непосредственном производстве серного бетона и применения серы, ввиду незначительной температуры смеси, для обеспечения экологической безопасности достаточным является соблюдение технологического режима работы, то есть исключение возможности значительного перегрева смеси.

Одним из важных компонентов серного бетона является модификатор, обеспечивающий сохранение свойств бетона в течение длительного времени. Как правило, основой модификаторов является сера (90-95 процентов серы) с добавлением различных химических соединений, например деметилциклопентадиена (около 5 %). Основная роль модификатора сводится к стабилизации структуры серы и предотвращению роста её кристаллов. В настоящее время существует несколько типов модификаторов, разработанных различными компаниями. Однако общепризнанным и проверенным в течение длительного времени является модификатор компании «STARcrete», разработанный доктором Врумом в начале 70-х годов.

Дорожное покрытие из серного бетона, полученного при соблюдении технологии его изготовления, экологически безопасно, обладает запахом в один балл, высоким коэффициентом сцепления, износоустойчивостью, высокой коррозионной и химической стойкостью, низкой водопроницаемостью и не выделяет вредных примесей, таких как бензол, толуол, аммиак, формальдегид, серный ангидрид. Концентрация этих веществ при устройстве и эксплуатации дорожного покрытия из серного бетона в 10-30 раз ниже их предельно допустимых концентраций для атмосферного воздуха.

При устройстве дорожного полотна из серного бетона необходимо учитывать влияние погодных условий во время проведения работ. Важным фактором является температура воздуха, которая существенно влияет на скорость остывания серобетонной смеси в процессе её приготовления, транспортировки и укладки, а также наличие влаги.

Исторически рынок серы в основном зависел от спроса на серную кислоту и фосфатные удобрения, как основных потребителей этого продукта. Хотя в последние двадцать лет предпринимались попытки по развитию других широкомасштабных рынков серы, они сдерживались высокими ценами на серу в период 1980-х годов.

Основными направлениями нетрадиционного использования серы являются:

- использование серы для решения проблем радиационной защиты;

- использование серы в производстве строительных материалов (сероцементов и серобетонов);

- использование серы в производстве дорожных покрытий - сероасфальтов;

- применение серы при производстве нетрадиционных удобрений (серного бентонита);

- применение серы для пропитки;

- использование серы для захоронения золы мусороперерабатывающих предприятий.

Наиболее весомыми с точки зрения возможного объема реализации серы представляются направления связанные с использованием серы в строительной и дорожной индустрии.

Основные направления решения проблем по хранению и переработке элементарной серы. Проблему с накоплением элементарной серой на нефтяных предприятиях, возможно решить в трех направлениях:

- кондиционирование нефтепромысловой элементарной серы как сырья для различных отраслей промышленности;

- экологически безопасное хранение и транспортировка элементарной серы;

- переработки элементарной серы на широкий ассортимент дефицитной в Казахстане продукции (солей: тиосульфатов, сульфитов, бисульфитов натрия и аммония, в т.ч. сульфатов алюминия и железа - коагулянтов для водоподготовки, очистки природных и сточных вод, разновидностей бетонов и др.).

- Кондиционирование нефтепромысловой элементарной серы как сырья для различных отраслей промышленности.

Существует несколько способов получения серы из кислых газов, выделяемых на установках очистки нефтепродуктов от серы. Наиболее распространенными являются процессы каталитической конверсии (самый эффективный из них процесс контактного окисления - метод Клауса) и адсорбционные процессы (Хейнса, Шелл, Джиммарко-Ветрокк, Лаки-Келлер, Тейлокс, Таунсенда, Французского института нефти и др.). В нашей стране в основном используется метод Клауса.

Нефтепромысловая сера, полученная методом Клауса, например, на Тегизском месторождении, не является чистой и относится к техногенному отходу [1].

Например, тенгизская сера имеет следующий химический состав, масc. %: S - 78,61; С - 8,22; Н - 1,95; N - 0,69; О2 - 10,51; а также неорганические примеси, масс. %: Сr -0,05; 81 - 0,01; Мg - 0,001; А1 - 0,001; Сu - 0,0005; Рb - 0,0005.

В состав тенгизской серы, в отличие от элементарной серы, входят органические примеси.

Поэтому если сера, полученная на нефтепромысле, не соответствует ГОСТу, то необходима разработка технологических процессов по ее кондиционированию.

Для получения достоверных данных по химическому составу и свойствам нефтяной серы, требуется провести правильный отбор проб серы, сравнение с тестированными сортами серы, а также необходим отбор проб, как свежеполученной серы, так и хранящейся под открытым небом и полный ее элементный анализ с применением современных методов физико-химического анализа.

- Экологически безопасное хранение и транспортировка элементарной серы.

Известно, что на серопроизводящих предприятиях расплавленную серу с сероплавильного завода направляют по обогреваемым серопроводам на открытый склад. Там она распределяется по отдельным участкам, постепенно охлаждается и застывает. Застывший слой серы, достигающий иногда 3,5 м высоты, взламывают экскаваторами и перекидывают в штабели ближе к железнодорожной линии, проходящий по территории склада. Комовая сера грузится обычно в открытые железнодорожные вагоны и отправляется потребителям.

При хранении серы на открытых складах часть ее теряется (до 2 % общего объема), ухудшается качество из-за попадания в нее пыли, копоти, грязи и масел от работающих механизмов. В пробах серы, поступающей на склад с сероплавильного завода, содержание золы редко превышает 0,05 %, а иногда составляет 0,02 %. В сере же, отгружаемой потребителям,содержание золы достигает 0,2 %, а при длительном хранении серы на открытых складах возрастает до 1,5-2,0 %. Влажность серы при таком хранении доходит до 2,0 %.

Комовую серу, поступившую с сероплавильного завода на сернокислотный, хранят в закрытых складах, чтобы предохранить ее от дальнейших загрязнений, увлажнения и потерь. Разгрузка из вагонов и платформ механизирована. Однако при расположении рельсовых путей и разгрузочных механизмов в помещении склада полезная емкость его незначительна, поэтому в некоторых случаях при закрытом складе устраивают специальные приемные площадки вне здания.

Как показало сравнительное изучение различных способов хранения и транспортирования серы, наиболее целесообразно перевозить и хранить ее в жидком состоянии. Этот способ транспортирования широко применяется в США. На малые расстояния расплавленная сера перевозится в автоцистернах, на большие - в железнодорожных цистернах, баржах, танкерах. Используются также трубопроводы, по которым перекачивают расплавленную серу с места добычи и производства на склады или к потребителям.

Перевозка элементарной серы в жидком виде имеет большие преимущества по сравнению с перевозкой твердой серы: значительно снижаются транспортные расходы, исключатся загрязнение, сера дополнительно отстаивается и очищается от примесей, а из технологических схем исключаются трудоемкие процессы подготовки и плавления серы, упрощается и облегчается учет сырья и др.

На складах и перевалочных базах США жидкую серу из транспортных цистерн перекачивают насосами в специальные резервуары, обогреваемые паром, в которых хранят ее в таком состоянии вплоть до использования.

Жидкую серу можно транспортировать по специальным трубопроводам. В Канаде фирма «Шелл» транспортирует серу по серопроводу от места производства серы до Тихоокеанского побережья.

В США используют трубопроводы, по которым жидкая сера, добытая из шахт Мексиканского залива со специальных искусственных островов, перекачивается на побережье. Например, с искусственного острова Грэнд Айленд перекачивается более 1,5 млн. т/год серы. Вторая подобная шахта, построенная на искусственном острове Каминада (где серу добывают по методу Фрэша), и серопровод, связывающий остров с материком, вступили в эксплуатацию в 1968 году. Остров состоит из ряда платформ, которые подняты над поверхностью воды на 23-26 м и соединены между собой эстакадами. На острове есть собственная электростанция, котельная, два комплекса для бурения, здания склада и мастерских, а также административные и жилые помещения.

Сера может храниться в подземных горизонтах и выплавляться соответствующего качества по мере необходимости. При этом можно использовать опыт эксплуатации Гаурдакского серного месторождения [1], который показал высокую эффективность метода подземной выплавки серы (ПВС). Опытно-промышленное внедрение метода осуществлено в 1971 году. Здесь добыча серы методом ПВС составляет 40% от общего объема выпускаемой продукции. Подземная выплавка позволила получать серу высшего сорта (99,8 %). Закачиваемый в залежь теплоноситель значительно легче по удельному весу (0,9 г/см3), чем подземные воды (1,05-1,115 г/см3), в результате чего он мгновенно вытесняемся по околоствольному пространству вверх, и фильтруется по кровле рудного тела, где формируется зона плавления серы. Нижняя часть рудного тела не прогревается, что обуславливает ее потери в недрах.

- Переработка элементарной серы на широкий ассортимент дефицитной в Казахстане продукции. Имея огромный запас элементарной серы, полученной при сероочистке нефти, Казахстан имеет большую возможность на создание заводов по производству различной химической продукции на ее основе. Учитывая перенасыщенность мирового рынка элементарной серой, хранение нефтяной серы может быть неоправданным, поэтому целесообразна переработка ее на

широкий ассортимент дефицитной для Казахстана продукции.

Наибольший интерес для химической, нефтехимической, легкой, целлюлозно-бумажной, пищевой, металлургической, в т.ч. золотодобывающей и сельского хозяйства представляют тиосоединения, такие как сульфиды, полисульфиды, сульфиты, гипосульфиты, тиосульфаты аммония, щелочных и щелочно-земельных металлов. В Казахстане производство этих солей не налажено.

Одним из перспективных направлений являются разработки по получению тиосоединений, которые пользуются спросом во многих отраслях промышленности: в кожевенном производстве - для обезволаживания шкур, тиоколов - в качестве фунгицидов, инсектицидов, в цветной металлургии - в процессах гидрометаллургического передела сырья, в золотодобывающей отрасли в качестве заменителя цианидов.

Особый интерес представляют технологии получения удобрений из отходящих газов [2-4]. Причем, при содержании в газах оксидов серы в неприемлемых для производства серной кислоты концентрациях, предлагаются методы получения гипса, используем эго в качестве связующего в производстве строительных материалов. К растворам, орошающим скрубберы, для улавливания оксидов серы добавляют смесь сульфитов и сульфатов щелочноземельных металлов [5], и получают волокнистый гипс, выдерживающий высокие механические нагрузки, пригодные в производстве бетона.

Существует возможность выщелачивания благородных металлов сульфит-бисульфитными растворами [6-8]. Извлечение золота из гравитационного концентрата в эти растворы составляет 83,9 и 80,9 % при 400С в течение 6-8 ч. (извлечение золота в цианистый раствор 78 - 87 %).

Таким образом, полученные из серосодержащих отходов S02 - содержащих газов и тенгизской серы - растворы сульфита, пиросульфита, тиосульфата аммония и натрия могут быть использованы в технологии благородных металлов взамен цианидных - токсичных и дорогих реагентов.

Кроме того, существует эффективная и целесообразная возможность использования тиосульфат-сульфитных и сульфит-бисульфитных растворов аммония и натрия в технологии извлечения золота из упорных сульфидных руд, использования композиций на основе сульфит- бисульфитных растворов в качестве моющих средств, отбеливания шерсти и меха.

Сера является хорошим композиционным материалом и находит применение в качестве вяжущего в строительных конструкциях различного назначения. Технология производства серного цемента заключается в получении сополимерной серы (серного цемента) с использованием в качестве модификатора высокопарафинистого мазута [9].

Сравнительный анализ применяемых технологий на предприятии ПОО

«Тенгизшевройл». Крупнейшим нефтегазодобывающим предприятием в Республике Казахстан является ПОО «Тенгизшевройл».

Сегодня только на Тенгизском месторождении свыше 7 млн. т нефтяной серы. Сложившаяся на предприятии ситуация связана с тем, что добываемая пластовая нефть содержит большое количество серовдорода и серосодержащих компонентов (около 9% мас). Таким образом, есть возможность перерабатывать отходы сероочистки нефтей (газ и серу) с получением тиосоединений [10].

В прошлом ТШО рассмотрела несколько вариантов использования и утилизации серы, получаемой в процессе добычи нефти на Тенгизском месторождении. Однако используемый в настоящее время процесс разливки серы в блоки и транспортировки измельчённых блоков серы стал неприемлемым с точки зрения безопасности персонала, охраны окружающей среды и экономической выгоды.

Сравнительный анализ применяемых технологий выполнен в табличной форме, где производится сравнение производственных показателей и влияние на окружающую среду и представлен в табл. 3.

Наиболее перспективной технологией на существующий момент является грануляция серы, ввиду сравнительно небольших капитальных затрат, высокой производительности, удобства при хранении и транспортировке гранул. А также более широкого рынка потребления получаемого продукта.

Компания ТШО намерена вложить средства в оборудование гранулирования серы с тем, чтобы продолжать экспорт производимой на площадке серы, не нарушая требований охраны окружающей среды. Устанавливаемые поэтапно установки гранулирования серы, использующие технологию GX фирмы «Энерсул», будут производить серу в гранулированной форме, пригодной для экспорта и приемлемой на международных рынках. Каждая установка гранулирования будет иметь мощность, позволяющую производить 1100 тонн/сутки гранулированной серы. Максимальное оптимальное число установок – 8, для максимальной ежедневной производительности 8800 т/сут гранулированной серы.

ЛИТЕРАТУРА

- Страхова Н. А., Гераськин В.И. и др. Технология получения серного вяжущего. Там же. С. 128-129.

- Садиева Х.Р., Бишимбаева Г.К. Получение тиосульфата натрия из тенгизской серы. Тез.докл. на Межд.симпоз. «Химическая наука как основа развития химической промышленности Казахстана в XXI веке», посвященн. 100-летию со дня рожд. А.В.Бектурова. Алматы, 2001, с.77-83.

- Надиров Н.К., Бакирова С.Ф., Буянова Н.С. Гетерокомпоненты тенгизской нефти. Нефть и газ Казахстана. 1997, № 12, с.54-57.

- НИИУИФ НПО «Минудобрения». Сера как сырье для производства серной кислоты. Обзорная информация. М.: НИИТЭХИМ, 1985, 45С.

- Бишимбаева Г.К., Садиева Х.Р., Джусипбеков У.Ж. Экологические аспекты переработки отходящих промышленных газов, содержащих сернистый газ. Гидрометаллургия и экология. 1999, № 45, с.9-14.

- Абишева З.С., Паршина И.Н. и др. Химические превращения сульфитных комплексов осмия (1У) в аммонийно-сульфитных растворах. Гидрометаллургия. 1998, № 3, с.269-278.

- Опыт эксплуатации Гаурдакского серного месторождения. Обзорная информация. Москва: НИИТЭХИМ, 1987, 49С.

- Айдосов А.А. Айдосов Г.А. Заурбеков Н.С. Хранение и переработка серы. Известия академии наук Кыргызской республики, 2007/4– Бишкек, Илим. – С. 37-42

- Айдосов А.А. Айдосов Г.А. Заурбеков Н.С. Использование и переработка отходов серы. Известия академии наук Кыргызской республики, 23007/4– Бишкек, Илим. – С. 34-37

- Айдосов А.А. Айдосов Г.А. Заурбеков Н.С, Кожаметов С.Н. Регулирование работ, связанных со сжиганием сероводородосодержащего газа на нефтегазоконденсатном месторождениях с целью предотвращения загрязнения воздуха населенных мест вредными веществами.Вестник Казахского национального технического университета им. К.И.Сатпаева. № 1 (57), 2007. Алматы, 2007. – С. 52- 57.