Обнаружение утечки нефти на неконтролируемом участке нефтепровода

Длительный срок эксплуатации и повышение требований к экологической безопасности объектов трубопроводного транспорта нефти и газа ставят в ряд важнейших задач и вопросы обеспечения их надежной и безотказной работы, предупреждения и снижения количества аварийных ситуаций, разработки эффективных методов ликвидации последствий аварий [1]. Среди них важное значение имеет задача обнаружения и определения места повреждения подземных трубопроводов, обусловленная:

- Значительными загрязнениями поверхности земли;

- Увеличением числа незаконных врезок и хищений нефтепродуктов;

- Крупными затратами на производство ремонтных работ и ликвидацию последствий утечек углеводородов.

Эти причины выдвигают высокие требования к системам обнаружения утечек для различных условий эксплуатации:

- оперативность (быстродействие);

- высокая чувствительность и точность определения места утечки;

- надежность и достоверность автоматического обнаружения в режиме "on line";

- отсутствие воздействия помех на режимы обнаружения;

- экономичность.

В нескольких работах приводится обзорная информация по методам и средствам контроля утечек на трубопроводах, рассмотрим некоторые из них.

Когда режим работы трубопровода установившийся, то обнаружение повреждения производится по изменению статических параметров потока. Заслуживает внимания метод обнаружения утечек по изменению давления и расхода во времени, применяемый на магистральном трубопроводе Роттердам-Рейн [2]. Он заключается в том, что при пуске насосов на насосной станции, обслуживающей контролируемый участок трубопровода, через небольшой интервал времени измеряется давление и расход до достижения им максимальной величины. По полученным данным строят график изменения давления от времени и сравнивают полученную кривую с эталонной, построенной при пуске нефтепровода в эксплуатацию. Описанный метод позволяет обнаруживать утечки от 2,8* 10-6 до 10-4 м3/с.

Возникающие утечки можно зафиксировать по изменению расхода перекачиваемого продукта на входе трубопровода, по сравнению с расходом на выход [3], для чего в начале и в конце каждого участка нефтепровода устанавливаются датчики турбинного типа или термодатчики. Сигнал с указанного датчика поступает на ЭВМ, находящуюся на центральном диспетчерском пункте. Система становится более надежной, если вырабатываемые датчиками сигналы подаются в вычислительные блоки, формирующие сигналы, соответствующие количествам потока жидкости в указанных местах трубопровода.

В [4] описывается динамическая система, предназначенная для обнаружения утечек 5*10-6 м3/с, что составляет 1 % расхода трубопровода диаметром 560 мм и длиной 710 км с двумя насосными станциями. Система работает следующим образом. Используя входные данные, ЭВМ

рассчитывает расход и уровень так называемого стационарного давления, определяемого как среднее между давлением на входе на станцию и давлением на ее выходе, и сравнивает уровень модельного давления и давления реального потока.

В работе [5] описывается система, основанная на так называемой зависимости Бергерона- Шнайдера. Результаты измерения давления и расхода подаются на ЭВМ, работающую в масштабе реального времени так, чтобы вычислить две функции оценки состояния λ(t) и μ(t). Когда возникает утечка или разрыв, то квазистационарные λ(t) и μ(t) значения изменяются таким образом, что можно извлечь информацию о «дефектности» трубы. Особенность данного способа заключается в том, что он позволяет учесть отраженную волну, распространяющуюся в трубопроводе, и повысить точность оценки волнового изменения давления и расхода.

В данной работе предлагается способ определения утечки нефти, согласно которому неконтролируемый участок по длине нефтепровода разбивают на ряд секций и в начале каждой

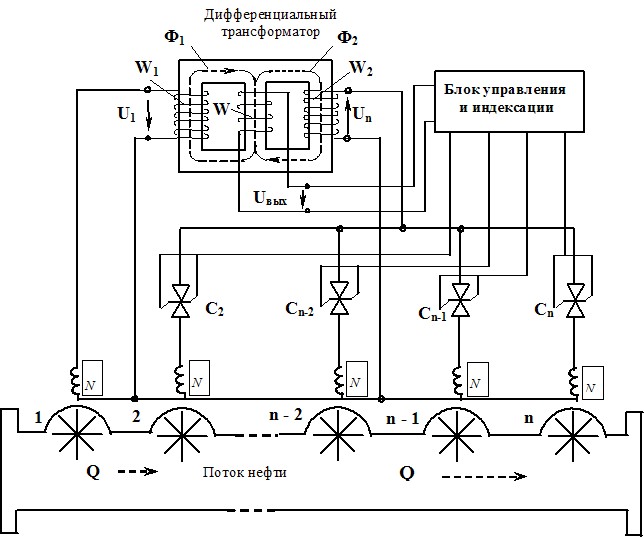

секции устанавливают турбинные расходомеры. На рис. 1 представлена схема определения утечки нефти и расположения n турбинных расходомеров на определенном расстоянии. Принцип работы турбинных расходомеров, заключается в том, что там содержится постоянный магнит, с помощью которого в якорной обмотке будет наводиться элекродвижующаяся сила (ЭДС), которая пропорциональна частоте вращения турбины и соответственно расходу нефти на данном участке нефтепровода.

Рис. 1

Якорная обмотка турбинного расходомера номер 1 подается на первичную обмотку дифференциального трансформатора, а другие якорные обмотки n турбинных расходомеров через симисторы Cn подаются на вторичные обмотки этого же трансформатора. Поочередное подключение Cn симисторов к вторичным обмоткам трансформатора осуществляется с помощью блока управления и индексации. Функция дифференциального трансформатора заключается в том, что он сравнивает напряжение с двух турбинных расходомеров и если эти напряжения равны как по частоте так и по амплитуде, то в средней обмотке W напряжение Uвых будет равно нулю, потому что магнитные потоки Ф1 и Ф2 в среднем сердечнике направлены навстречу друг другу и равны между собой. Равенство нулю напряжение Uвых означает, что на данном участке между двумя турбинными расходомерами не произошла утечка нефти. Противном случае, когда напряжение Uвых не равно нулю, это означает, что на данном участке между двумя турбинными расходомерами произошла утечка нефти. Не равенство нулю напряжение Uвых возможно в том случае, если расход нефти между двумя турбинными расходомерами уменьшился и второй расходомер выдают напряжение меньшое как по частоте, так и по амплитуде.

Блок управления и индексации производит поочередное подключение якорных обмоток n турбинного расходомера с помощью симистора, при этом опрашивая наличия выходного напряжения. Кроме того, этот блок будет определять место расположения утечки нефти. Турбинный расходомер на каждой секции нефтепровода определяет расход нефти, и этот расход сравнивается с последующим, если между соседними участками нефтепровода нет расхождения по расходу нефти, то на этом участке все нормально, в противном случае, блок управления и индексации фиксирует наличие утечки нефти и эти данные отображают на табло блока индексации.

На рис. 2 показан алгоритм включения датчиков и определения утечки нефти. В начальном состоянии якорная обмотка 2 второго турбинного расходомера (рисунок 1) подключается к вторичной обмотке дифференциального трансформатора, при этом остальные обмотки турбинных расходомеров отключены от дифференциального трансформатора. Таким образом, на первом такте опроса контролируется участок 1–2 нефтепровода. Если напряжение на выходе дифференциального трансформатора не равно нулю, то значит на участке 1–2 произошла утечка, в

противном случае идет команда на опрос участка 2 – n-2 для этого отключают симистор 2 и включают симистор С n-2, На втором такте опроса, также как и на первом - контролируется участок 2 – n-2. Таким образом, согласно алгоритму будут опрошены все участки нефтепровода. В общем случае, при опроса будет включиться только 1 симистор, опрашиваемого участка.

Рис. 2. Алгоритм определения утечки нефти

Рис. 2. Алгоритм определения утечки нефти

Этот метод сочетает высокое быстродействие, который эффективен при обнаружении крупных утечек, с менее оперативным, но более чувствительным методом моделирования на ЭВМ, позволяющим локализовать малые утечки. Если турбинные расходомеры будут располагаться относительно друг друга на близком расстоянии, тем точнее можно будет определить место утечки. Обработка и передача информации о состоянии нефтепровода с использованием выше указанного метода возможно с применением современных оптоволоконных систем, обладающие большими возможностями.

ЛИТЕРАТУРА

- БабковА.В., Попадько В.Е. Система обнаружения утечек жидкости на магистральных нефтепроводах.-Серия: Автоматизация, телемеханизация и связь с газовой прмышленности.- М:ИРЦ Газпром,2002.с.41.

- Spenr А. Gruyff F. Обнаружение утечек на нефтепроводе Роттердам- Рейн (Нидерланды-ФРГ). Siemens.1973,21, №15-16, с.563-564.

- 3.Талзима Исао. Способ детектирования утечки жидкости. №3987662,США, 1976.

- Бутиков Ю.А., Чура Н.И, Широченский С.И. Современные дистанционные методы и аппаратура контроля утечек из магистральных трубопроводов. - Серия: Автоматизация, телемеханизация и связь с газовой промышленности. – М: ИРЦ Газпром,1995. с.43.

- Чарный И.А. Неустановившееся движение реальной жидкости в трубах. – М: Недра,1975. с.300.