Повышение эффективности работы системы подготовки газа на газоконденсатных месторождениях

Замена гликолевого осушителя сиккативным

Осушка газа производится с целью уменьшения в газе паров воды до такой степени, чтобы не происходило конденсации жидкой влаги в газопроводе. Абсорбцией называется поглощение целевого компонента при прохождении его через массу жидкого поглотителя.

Для осушки газа используют жидкие сорбенты – гликоли: диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ), способные поглощать влагу. Гликоли представляют собой вязкие прозрачные сиропообразные жидкости, плотность ДЭГ - 1 118,4 кг/м3, плотность ТЭГ – 1 125,4 кг/м3. Гликоли смешиваются с водой в любых соотношениях и поглощают пары воды из газовых потоков.

Гликолевые осушители выбрасывают в атмосферу метан, летучие органические соединения (ЛОС) и опасные атмосферные загрязнители (ОАЗ) через гликолевый десорбер, кроме того, происходит утечка газа через устройства пневматического управления. Таким образом, происходит потеря газа, увеличиваются затраты и загрязнение окружающей среды.

Нефтегазовые компании, применяющие новейшие технологии и оборудование, обнаружили, что замена гликолевого осушителя на сиккативный сокращает эмиссию метана, ЛОС и ОАЗ на 99 %, а также снижает расходы на эксплуатацию и обслуживание [1]. В сиккативном осушителе влажный газ проходит через осушающий слой, состоящий из сиккативных гранул.

Таблетки поглощают влагу и постепенно растворяются. Таким образом, эмиссия газа происходит только при открытом осушителе, например, когда добавляют новые гранулы.

Экономический анализ показывает, что замена гликолевого осушителя производительностью 1 млн. фут.³/день (28 тыс. м³/день) на сиккативный, может обеспечить экономию в размере до $4 403 в год за счет уменьшения объемов потребления топливного газа, выбросов газа, снижения затрат на эксплуатацию и техническое обслуживание, а также сокращение эмиссии метана на 564 млн. фут.³/год (15,8 тыс. м³/год).

Сиккативы

Гигроскопичные соли, такие как хлориды кальция, калия, лития, используются в нефтегазовой отрасли для дегидратации нефтепродуктов уже более 70 лет. Эти соли притягивают и впитывают воду, постепенно превращаясь в насыщенный солевой раствор.

Количество влаги, поглощаемой из углеводородного газа, зависит от типа сиккатива, а также от давления и температуры газа. Хлорид кальция, наиболее используемый и дешевый сиккатив, может обеспечить содержание влаги, пригодное для трубопроводов, при температурах ниже 59°F (15°C) и давлении более 250 фунтов на кв. дюйм (1,7 МПа). Хлорид лития, более дорогой сиккатив, имеет большую область применения: до 70°F (21,11°C) и более 100 фунтов на кв. дюйм (0,7 МПа)[2].

В табл. 1 показаны показатели при замене гликолевой осушки на сиккатвную Таблица 1. Показатели при замене гликолевой осушки на сиккативную

|

Метод сокраще- ния утечки газа 1 |

Среднего-довое сокращение эмиссии метана, тыс.фут.3 (тыс. м3)2 |

Среднего- довая эко- номия газа, тыс.фут.3 (тыс. м3)3 |

Стоимость сэконом- ленного газа, $4 |

Капиталь- ные затраты, включая установку, $5 |

Стоимость технического обслужива- ния, $6 |

Срок окупае- мости, лет |

|

Замена гликоле- вой осушки на сикка- тивную |

564 (15,8) |

1063 (29,8) |

3189 |

12750 |

(1214) |

2,9 |

- При условии, что осушитель производительностью 1 млн. фут³/день (28 тыс. м³/день) работает при давлении 450 фунтов на дюйм (3,1 МПа) и температуре 47°F (8,33°С).

- Разница в утечке метана при гликолевом и сиккативном способе осушки.

- Сумма сокращения эмиссии газа и экономия топливного газа.

- При цене газа $3/тыс.фут.³ ($106/тыс.м³).

- Стоимость установки сиккативного осушителя без стоимости дополнительного оборудования, необходимого для замены гликолевого осушителя.

- Разница в стоимости технического обслуживания гликолевого и сиккативного осушителей.

Описание технологии

Добываемый газ в норме содержит воду. Если не удалять воду, она может конденсироваться и/или замерзать в коллекторных, транспортных и распределительных трубах, провоцируя закупоривание, нарастание давления и коррозию. Во избежание этих проблем добытый газ пропускают через осушитель, где он контактирует с абсорбентом, таким как триэтиленгликоль (ТЭГ), диэтиленгликоль (ДЭГ) или пропиленкарбонат. В самом распространенном случае, при гликолевой осушке, ТЭГ поглощает воду вместе с метаном, ЛОС и ОАЗ. На Карачанакском нефтегазоконденсатном месторождении применяется ДЭГ.

Поглощенная вода и углеводороды затем выпариваются в десорбере и выбрасываются в атмосферу [3].

В настоящее время компании добывающей и перерабатывающей отрасли сообщают об успешном применении альтернативного метода осушки газа - сиккативными осушителями. В таких установках осушки используются гигроскопичные соли для удаления воды из газа. При этом не происходит больших выбросов метана, ЛОС и ОАЗ.

Описание процесса

Сиккативный осушитель - очень простое устройство. Оно не содержит движущихся частей и не требует внешнего питания, что делает его идеальным для удаленных объектов.

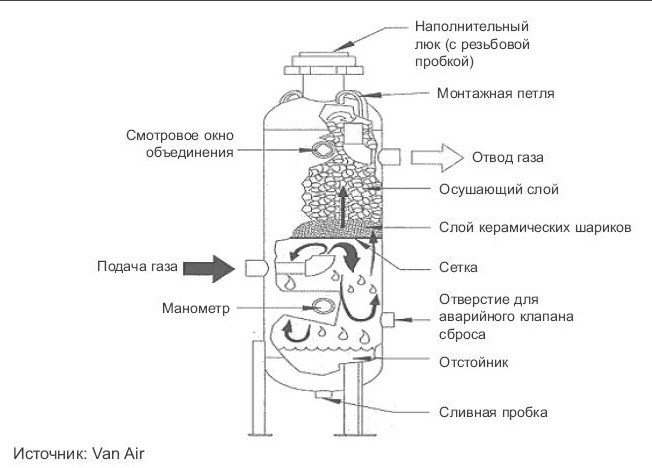

Как показано на рис. 1, газ подается снизу в емкость десорбера, под сеткой. Сетка и слой керамических шариков предотвращают проваливание гранул сиккатива в отстойник. Влажный газ поднимается вверх через осушающий слой. При соприкосновении с гранулами сиккатив поглощает водяной пар из газа. По мере поглощения воды сиккатив становится жидким и стекает в отстойник на дне емкости. По мере образования насыщенного раствора сиккатив постепенно убывает.

Раствор, накапливающийся в отстойнике, периодически отводится в накопительный резервуар или (если есть возможность) в испаритель.

Полученные вода и раствор могут закачиваться в глубокие скважины на месте либо периодически вывозиться для захоронения в других местах. На Карачаганакском месторождении глубина большинства скважин превышает 4000-5000 м, поэтому полученные после сиккативного осушения раствор и вода могут быть альтернативой закачиваемому газу (могут закачиваться по мере накопления раствора в наиболее глубокие скважины), делая, таким образом, данную технологию безотходной [4].

При достаточной толщине осушающего слоя содержание влаги в газе и в сиккативе достигает равновесия до того, как газ достигнет верха осушающего слоя.

Слой соли выше уровня, достаточного для достижения равновесного содержания влаги, называется "рабочим слоем соли". Этот рабочий материал периодически пополняется. Во избежание прекращения процесса добычи или попадания влажного газа в транспортный трубопровод в процессе пополнения рабочего слоя, большинство установок имеют по два осушителя: пока один работает, другой наполняется солью.

Рис.1. Схема резервуара сиккативного осушителя

Рис.1. Схема резервуара сиккативного осушителя

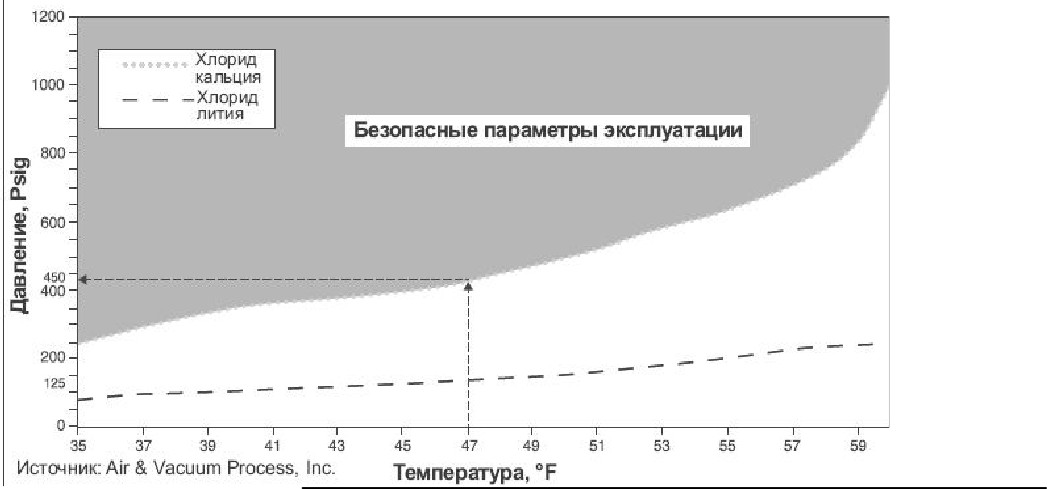

Параметры эксплуатации

Для защиты трубопроводов производители осушают газ до нужных параметров при температуре ниже ожидаемого минимума в трубопроводе. Если газ не осушить надлежащим образом, вода и другие жидкости могут конденсироваться по мере охлаждения газа, что приводит к закупорке труб и коррозии. Чтобы избежать этого, производители, как правило, осушают газ до значений влажности, соответствующих спецификации трубопровода, от 4 до 7 фунтов на млн. фут.³ (64 – 112 кг/млн. м³). Кривые эффективности сиккатива показывают соотношения температуры и давления, при которых влажность газа будет соответствовать стандартам влажности трубопровода. На рис.2, с использованием данных таблицы содержания влаги, представлены комбинации температуры и влажности, при которых влажность газа составит 7 фунтов на млн. фут.³ (112 кг/млн. м³) при использовании двух наиболее популярных сиккативов. Заштрихованная область выше кривой насыщения на рис. 2 представляет "безопасные параметры эксплуатации" хлоридно-кальциевого осушителя, при которых значение влажности газа будет равно или меньше значения, предусмотренного стандартом.

Производители используют эти кривые для определения минимального давления газа, необходимого для обеспечения нужной влажности. В данном случае подаваемый в хлоридно- кальциевый осушитель газ при температуре 47°F (8,33°C) должен быть сжат по меньшей мере до 450 фунтов на кв. дюйм (3,1 МПа), чтобы соответствовать стандарту 7 фунтов воды на млн. фут.³ (112 кг/млн. м³). На рис. приведены кривые, как для хлорида кальция, так и лития, хотя хлорид лития используется редко из-за высокой стоимости.

Рис.2. Кривые эффективности сиккатива при максимально приемлемой влажности в трубопроводе (7 фунтов на млн. фут.³ (112 кг/млн. м³))

Пополнение сиккатива и слив раствора

По мере того, как гранулы сиккатива поглощают влагу из газа, высота осушающего слоя постепенно уменьшается. Некоторые производители помещают "окошко" (смотровое стекло) на стенке осушителя (рис.1) на уровне допустимого минимума сиккатива. Когда поверхность сиккатива становится видна в окошке, оператор должен досыпать сиккатива до максимального уровня. Пополнение рабочего слоя - ручная операция, включающая в себя следующие действия: переключение потока газа на другой осушитель, перекрытие клапанов, чтобы изолировать "пустой" осушитель, выравнивание давления газа с атмосферным, открытие наполнительного люка и засыпку гранул сиккатива. Это требует от оператора загрузки одного или более 30-50 фунтовых (13,6-22,6 кг) мешков соли, в зависимости от конструкции осушителя. Поскольку эту процедуру приходится выполнять тем чаще, чем выше производительность установки, сиккативные осушители, как правило, применяются в случаях, когда объем осушаемого газа не превышает 5 млн. фут.³/сут. (140 тыс. м³/сут.).

Раствор из отстойника иногда сливается вручную (сиккативные осушители обычно накапливают от 10 до 50 галлонов (от 37,85 до 189,25 литров) раствора в неделю). Перед сливом в испарительную емкость, рекомендуется выровнять давление, а откачку жидкости в резервуар удобнее производить при высоком давлении. В редких случаях раствор откачивают в автоцистерну с помощью пневматической помпы.

Экономические и экологические выгоды

Использование сиккативных осушителей вместо гликолевых дает существенные экономические и экологические выгоды, включая:

- уменьшение капитальных вложений. Стоимость капитальных затрат на сиккативный осушитель ниже, чем на гликолевый. В сиккативном осушителе не используются промывочный насос, пневматическое управление, газовый нагреватель или ребойлер/регенератор с горелкой;

- снижение стоимости эксплуатации и обслуживания. Гликолевый осушитель потребляет значительное количество добытого газа в качестве топлива для газового нагревателя и гликолевого регенератора. Если клапан слива раствора автоматический, то единственные затраты на техническое обслуживание сиккативного осушителя включают пополнение рабочего слоя;

- минимальную эмиссию метана, ЛОС и ОАЗ. Гликолевые осушители постоянно выбрасывают газ в атмосферу через устройства пневматического управления и через вентиляцию регенератора. Эмиссия из сиккативного осушителя происходит только во время снятия давления в резервуаре для пополнения сиккатива, обычно один объем резервуара в неделю. Раствор продуцируется в небольших количествах и поглощает мало углеводородов.

Выбор установок, для которых замена целесообразна

Сиккативные осушители экономически выгодны при определенных условиях эксплуатации. Целесообразность применения определяется в первую очередь объемом добываемого газа, его температурой и давлением. Сиккативные осушители наиболее эффективны, если объем осушаемого газа не превышает 5 млн. фут.³ (140 тыс. м³) в сутки. Они осушают газ до нужных параметров при низкой температуре и высоком давлении. Если температура подаваемого газа слишком высока, сиккатив может образовывать гидроксиды, которые выпадают в осадок, вызывая спекание и проблемы со сливом раствора.

В этом случае, чтобы использовать сиккативный осушитель, можно остудить и сжать подаваемый газ, но такие меры усложняют систему и обычно слишком дороги.

Напротив, для более производительных скважин лучше подходят гликолевые осушители, к тому же они лучше работают при высоких температурах при любом давлении. Однако, если температура подаваемого газа слишком низка для гликолевого процесса, оператор будет вынужден нагревать газ перед подачей на осушку. Поскольку нагревание газа потребует дополнительное сжигание газа, на таких скважинах может рассматриваться установка сиккативных осушителей.

Табл. 2 иллюстрирует, при каких условиях какие осушители работают лучше.

Таблица 2. Оптимальные рабочие условия для разных методов осушки

|

Низкое давление <100 фунтов на дюйм² (0,7 МПа) |

Высокое давление >100 фунтов на дюйм² (0,7 МПа) |

|

Низкие температуры <70°F (<21,1°C) Высокие температуры >70°F (<21,1°C) |

Сиккатив/гликоль 1 Гликоль |

Сиккатив Гликоль/сиккатив 2 |

|

||

ЛИТЕРАТУРА

- Бисенов К.А., Боканова Г.Б. Научно-техническое развитие нефтегазового комплекса. Доклады Вторых международных научных Надировских чтений. – Кызылорда: КГУ, 2004. с. 436-438.

- Скобло А.Н. Процессы и аппараты нефтегазопереработки и нефтехимии. – Уч.пос. для вузов. – 3-е изд. перераб. и доп. – М.: Недра-Бизнесцентр, 2000. – с. 189-193.

- Ибрагимов Г.З., Артемьев В.Н., Иванов А.И. Техника и технология добычи и подготовки нефти и газа. – Уч. пос. – М.: МГОУ, 2005. – с. 115-120.

- Зиберт Г.К., Седых А.Д., Кашицкий Ю.А. Подготовка и переработка углеводородных газов и конденсата. Технологии и оборудовние. – Справочное пособие. – М.: ЦентрЛитНефтеГаз, 2001. – с. 256-258.