В настоящее время годовое содержание молибдена в урановых рудах, перерабатываемых автоклавным и кучным выщелачиванием на ГМЗ ТОО «Степногорский горно-химический комбинат», составляет около 80 т. При этом в процессе карбонатной сорбции урана параллельно сорбируется и переходит в содово-хлоридный регенерат около 40 % молибдена, а остальная часть его переводится в отвальные хвосты и далее доизвлекается из дамбовых вод.

Основной причиной низких показателей сорбции молибдена в присутствии урана является различное сродство уранилтрикарбонат- и молибдат-ионов к сильноосновному аниониту в карбонатных средах. В первую очередь из щелочных сред ионитами сорбируется молибден в виде двухвалентного иона, который затем вытесняется комплексом урана с зарядом (-4) [1-2]. Поэтому одним из перспективных направлений повышения эффективности сорбционного извлечения молибдена из карбонатных сред является поэтапное извлечение этих ценных компонентов, которое может быть осуществлено за счет проведения промежуточной десорбции урана и молибдена в цикле сорбции урана из пульп ГМЗ ТОО «СГХК».

С целью выяснения возможности наибольшего извлечения молибдена из растворов карбонатной сорбции было изучено распределение молибдена и урана в жидкой фазе пульпы и насыщенной смоле пачуков сорбции ГМЗ ТОО «СГХК». При этом анализ распределения урана и молибдена в жидкой фазе пульпы по пачукам сорбции показал, что уран практически полностью извлекается в первом пачуке, а концентрация молибдена по аппаратам снижается незначительно, то есть молибдат-ион вытесняется со смолы триуранилкарбонатным комплексом и остается в пульпе.

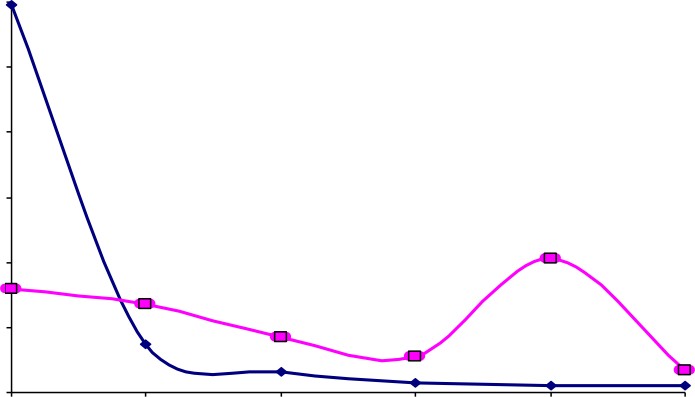

Анализ распределения урана и молибдена в смоле по пачукам сорбции, приведенный на рис 1, свидетельствует о неравномерном распределении сорбента по сорбционным аппаратам. При этом максимальное содержание молибдена отмечается в смоле пачука № 5 (второй пачук по ходу смолы, движущейся в «голову» процесса), что дает возможность наиболее рационально извлекать молибден и далее возвращать анионит в урановый сорбционный передел.

1,2

1,2

1

0,8

Содержание, %

0,6

0,4

0,2

0

1 2 3 № пачука 4 5 6

уран молибден

уран молибден

Рис. 1. Распределение урана и молибдена в фазе смолы по пачукам сорбции ГМЗ ТОО «СГХК»

Проведение содово-хлоридной десорбции урана и молибдена с анионита Purolite A-500 (содержанием урана и молибдена, соответственно, 0,374 и 0,283 %), отобранного на ГМЗ в пачуке

№2 по ходу смолы, осуществлялось в противоточной десорбционной колонне (диаметр d=40 мм, высота слоя h=300 мм) с движущимся плотным слоем смолы.

Подача десорбирующего раствора осуществлялась из тарированной напорной емкости объемом 100 мл, которая соединялась с нижней частью колонны соединительным шлангом. Для регулировки подачи десорбирующего раствора напорная емкость оснащалась пробковым краном.

Для предотвращения попадания смолы в соединительный шланг между ним и корпусом колоны устанавливался сетчатый дренаж. Вывод десорбата из колонны осуществлялся через верхнее дренажное устройство. Загрузка насыщенной смолы – через загрузочный бункер колонны. Для разгрузки смолы в нижней части колонны устанавливался шаровой кран диаметром 15 мм.

Скорость подачи десорбирующего раствора варьировали от 25 до 60 мл/ч, а время контакта смолы с раствором - от 5 до 12 ч. В работе использовали заводской десорбирующий раствор. Полученные десорбаты и отрегенерированная смола через определенное время анализировались на содержание в них урана, молибдена, хлора. Продолжительность каждого режима десорбции определялась получением стабильных показателей десорбата по урану и молибдену.

В соответствии с выходной кривой десорбции на опытной установке, время регенерации урана и молибдена со смолы Purolite A-500 составляет 6 часов. При этом десорбция мoлибдена по сравнению с десорбцией урана затянута, для полной десорбции его необходимо 0,8-1,0 объема десорбирующего раствора на объем смолы. Увеличение же десорбирующего раствора приводит к уменьшению концентрации ценных компонентов в десорбате и увеличению количества хлора.

В результате промежуточной десорбции урана и молибдена в лабораторных условиях остаточная емкость анионита по урану составила 0,027 %, по молибдену – 0,019 %. Концентрации урана и молибдена в десорбате составили, соответственно, 3,68 и 2,075 г/л, невысокие содержания которых объясняются присутствием влаги в поровом пространстве смолы. Для увеличения содержания ценных компонентов в десорбате были проведены исследования по донасыщению анионита Purolite A-500 (U=2,0 и Мо=0,163 %) разбавленным водой содово-хлоридным регенератом (U=2,8 и Мо=0,2 г/л). В результате было показано, что в фазе смолы по сравнению с исходной смолой увеличивается содержание урана в 2,6 раза, а содержание молибдена сокращается в 3,4 раза. Это обстоятельство доказывает, что принципиально молибдат-ион можно очистить от урана на стадии донасыщения, но невозможно получить молибденовые соединения высокой чистоты. Кроме того, последующая дополнительная алюминатная очистка усложнит технологическую схему и резко увеличит себестоимость переработки молибдена.

Были также проведены исследования изотерм сорбции урана и молибдена из карбонатного раствора (U=0,355 и Мо=0,110 г/л) сорбентом Purolite A-500, отрегенерированном на производстве (U=0,12 и Мо=0,034 %) и опытной установке (U=0,078 и Мо=0,085 %). При этом установлено, что емкость анионита, подвергшегося десорбции на установке на 15-20 % выше, чем емкость анионита из заводского цикла. Вероятно, что при десорбции на опытной установке с заводской смолы дополнительно удалось элюировать ионитные яды (напрмер, политионаты, фосфаты, арсенаты и т.д.). Это обстоятельство позволяет предполагать, что в последующем (после введения промежуточной десорбции) будут получены богатые десорбаты и по урану, и по молибдену.

Произведенный с помощью изотерм сорбции урана графо-аналитический расчет необходимого количества ступеней сорбции для промежуточной десорбции урана и молибдена и существующей технологической цепочки, показал, что для осуществления совместной сорбции урана и молибдена в принятом на ГМЗ технологическом режиме необходима эксплуатация цепочки из 6 пачуков. Проведение промежуточной десорбции молибдена со смолы, выводимой из пачука №2 по ходу смолы, за счет изменения характера изотермы сорбции позволяет сократить количество сорбционных аппаратов на основной сорбции урана до 4 единиц.

Таким образом, на основании проведенных исследований предложена технологическая схема с промежуточной десорбцией молибдена и урана в цикле сорбции урана из пульп ГМЗ ТОО

«СГХК», которая позволяет извлечь в СХР 79,55 % молибдена и 94,47 % урана. При этом только 14 % молибдена и 2,57 % урана будет переводиться в хвостохранилище на стадии сорбции урана, что позволяет снизить себестоимость готовой продукции в условиях ТОО «СГХК».

ЛИТЕРАТУРА

- Сорбция урана из содовых растворов и рудных пульп: отчет о НИР: / Предприятие п/я А-1997; рук. Ласкорин Б.Н., исполн.: Токарев Н.Н., [и др.]. – Москва, 1958. - Инв.№4849.

- Разработка и усовершенствование технологических схем комплексного использования уранмолибденовых руд Северо-Казахстанских месторождений: отчет о НИР: / Предприятие п/я М-5175; рук. Ласкорин Б.Н., исполн.: Агапова В.И., [и др.]. – Москва, 1959. - Инв.№270.