Добыча нефти и газа играет главную роль в решении мировой энергетической потребности. Интенсивное развитие нефтегазовой отрасли осуществляется и в Республике Казахстан. Основные месторождения нефти и газа республики расположены в Западном Казахстане, одним из которых является Тенгизское месторождение. Особенностью тенгизской нефти является большое содержание серы. С увеличением количества извлеченной из нефти серы на Тенгизе проблема переработки и утилизации серы занимает первостепенное значение.

В последнее время появились технологии серных композиционных материалов с использованием золошлаковых отходов теплоэнергетики. Техногенные отходы: доменные шлаки, золошлаковые отходы (ЗШО) ТЭС, хвосты ГОКов - все это энергетические «консервы».

Золы и шлаки ТЭЦ при правильном и эффективном их использовании представляют собой огромное богатство и источник расширения сырьевых ресурсов различных отраслей промышленности, в первую очередь промышленности строительных материалов.

Как показывает мировая практика использование золошлаковых отходов в качестве добавки при производстве строительных материалов с использованием передовых технологий и оборудования позволяет совместить разрешение острых экологических проблем путем утилизации отходов с производством высокоэффективных и конкурентоспособных строительных материалов для ведения малоэтажного строительства, малых форм для благоустройства территорий, элементов тротуарного и дорожного покрытия.

Серная композиция представляет собой оптимально подобранную смесь расплава серы и тонкомолотого наполнителя, способную при охлаждении образовывать прочное камневидное тело.

От свойств и количества композиции во многом зависят физико – механические и эксплуатационные свойства серных композиционных материалов. Поэтому серные композиции должны обладать оптимальными физико – механическими свойствами.

Наиболее важным свойством серных композиций, характеризующим качество сформировавшейся структуры, является прочность, которая при прочих равных условиях зависит от физико–механических характеристик компонентов и интенсивности физико – химического взаимодействия на границе раздела фаз. В качестве наполнителя использовали золошлаковые отходы с удельной поверхностью 2890 см2/г. Мы предположили, что при введении модификатора хлорида алюминия за счет взаимодействия компонентов и улучшения поверхностных факторов на границе сера: ЗШО удастся устранить этот недостаток.

Высокая прочность и долговечность наполненных серных композитов достигается в том случае, когда происходит химическое взаимодействие компонентов и вяжущиее будет иметь прочные адгезионные связи с наполнителем или при физико-химическом взаимодействии компонентов. Структуру контактной зоны серного вяжущего с наполнителем можно изменить путем физико-химической модификации связующего и поверхности наполнителя. В качестве такого модификатора нами был выбран хлорид алюминия. Поскольку лучшие физико- механические характеристики были получены для композиций сера: наполнитель 1:1,5, то эти параметры выдерживались и для всех композиций.

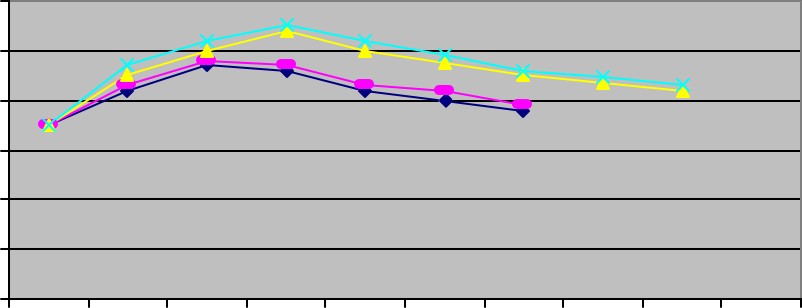

Ниже приведены результаты исследований зависимостей изменения прочности серных композиций от количества модифицирующей добавки. На рис.1 представлены графики зависимости предела прочности при сжатии серо-золошлаковых композиций, модифицированных хлоридом алюминия, полученных по технологии виброукладки и прессования при различном содержании модифицирующей добавки AlCl3 и времени синтеза.

60

60

50

Предел прочности при сжатии, МПа

40 1

40 1

2

2

30

3

3

20 4

20 4

10

0

0 2 4 6 8

Количество добавки ALCL3, %

Рис. 1. Предел прочности при сжатии серо - золошлаковых композиций, модифицированных хлоридом алюминия, полученных по технологии: виброукладки (кривая 1;2) и прессования (кривая 3;4) при различном содержании модифицирующей добавки AlCl3 и времени синтеза: 1,3 - 30; 2,4 - 60 мин

Как видно из приведенных данных, зависимость прочности при сжатии носит экстремальный характер с максимумами в точках, соответствующих составу с количеством добавки 1% и составляет 47 - 48 МПа для серо - золошлаковых композиций, полученных по технологии прессования.

Как видно из рис., наибольший эффект достигается при количестве модифицирующей добавки AlCl3 - 1 - 2%, полученных виброукладкой (кривая 1; 2) и прессованием (кривая 3; 4).

Проведенными расчетами статистической обработки результатов измерений установлено, что погрешность определения прочностных характеристик составляет не более 3%. Анализируя результаты измерений, можно отметить, что точки эксперимента фактически совпадают с точками математической модели.

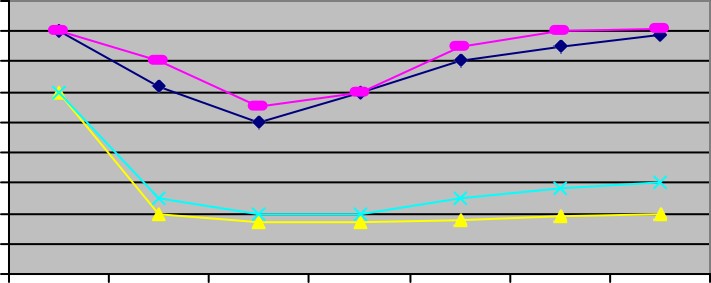

При введении модифицирующих добавок, повышающих гидрофобность материала, водостойкие свойства СКМ повышаются.

На рис.2 представлена зависимость влияния добавки на водопоглощение серных композиций на основе золошлаковых отходах ТЭЦ.

0,9

Водопоглощение, %

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

1

2

2

3

3

4

4

0 1 2 3 4 5

Количество добавки ALCL3, %

Рис. 2. Зависимость водопоглощения СКМ, модифицированных хлоридом алюминия, полученных виброукладкой (кривая 1;2) и прессованием (кривая 3;4) при различном содержании модифицирующей добавки AlCl3 и времени синтеза: 1,3 - 30; 2,4 - 60 мин

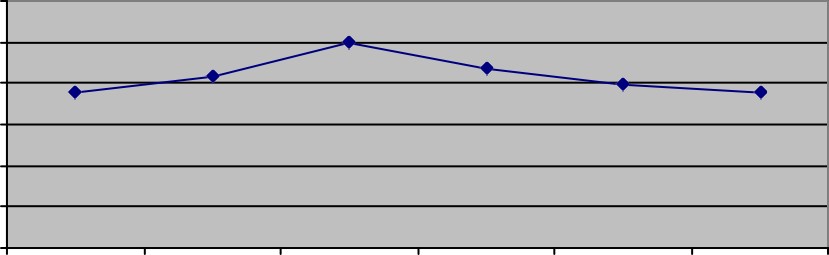

При малом количестве модифицирующих добавок наблюдается некоторое повышение плотности. Постепенное увеличение модифицирующих добавок приводит к снижению плотности (рис. 3).

3

Плотность, г/см3

2,5

2

1,5

1

0,5

0

1

1 2 3 4 5 6

1 2 3 4 5 6

Количество добавки ALCL3, %

Рис. 3. Зависимость плотности серо - золошлаковых композиций, модифицированных хлорида алюминия Анализ экспериментальных данных показывает, что введение до 2-3% AlCl3 на основе золошлаковых отходов ТЭЦ приводит к увеличению плотности.

ЛИТЕРАТУРА

- Герасимов В.В., Медведева Г.А., Порфирьева Р.Т. Серные золошлаковые материалы// Сб. науч. докл. Научной сессии КГЭУ, Казань, 2004.- с.19.

- Герасимов В.В., Медведева Г.А., Порфирьева Р.Т. Современные композиционные материалы на основе серы и золошлаковых отходов теплоэнергетики// Сб.тр.2 Всеросс. Науч.конф. «Современное состояние и перспективы развития экономики России», Пенза, 2004.-с.56-60.

- Порфирьева Р.Т., Герасимов В.В., Медведева Г.А. Серные композиционные материалы на основе золошлаковых отходов ТЭЦ// Изв.ВУЗов. Проблемы энергетики, Казань, 2004.- №9-10.- с.121-125.