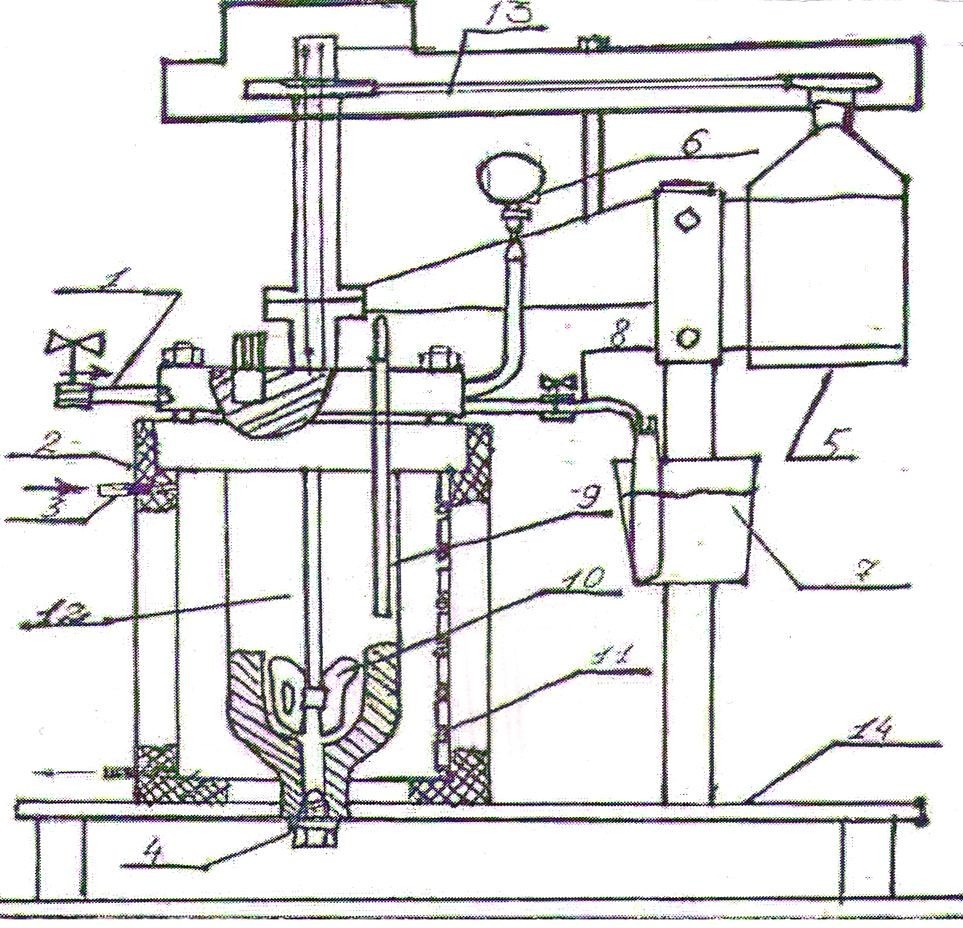

Эксперименты по извлечению осмия из свинцовых пылей проведены на автоклавной установке [1], показанной на рис. 1.

Рис. 1. Автоклавная установка

1 – патрубок для подачи кислорода (газа); 2 – футеровка; 3 – патрубок системы охлаждения;

4 – сливной патрубок; 5 – электродвигатель; 6 – манометр; 7 – охлаждающая емкость (конденсатор);

8 – патрубок пара (газа); 9 – чехол термопары; 10 – пропеллерная мешалка;

11 – нихромовый нагреватель; 12 – вал мешалки; 13 – клиноременная передача; 14 – станина

Оборудование для проведения исследований:

- автоклавная установка;

- вытяжная вентиляция с местным отсосом (зонт);

- фильтрующая вакуумная установка;

- сгуститель;

- кислородный баллон с редуктором;

- сливные емкости;

- приборы КИПиА;

- масляный вариатор напряжения РНО – 250 – 10.

Реагенты: вода, пероксид водорода, сжатый воздух (кислород), каустическая сода, охлаждающие агенты (лед, KCl, NH4Cl, KNO3, NaNO3).

Методика проведения исследований [2-4]: Навеска мелкодисперсной свинцовой пыли в количестве 100–200 граммов смешивается с водой в соотношении Ж:Т = (3? 5):1 и заливается в автоклав, туда же подается пероксид водорода. Автоклав герметизируется, после чего включаются нагреватели через масляный вариатор РНО-250-10. Одновременно включается механическое перемешивание пульпы и подается кислород. Рабочая температура автоклавного выщелачивания 110-130 0С, общее давление в автоклаве до 1,0-1,2 МПа, в том числе давление подаваемого кислорода до 0,2-0,5 МПа. Продолжительность выщелачивания от 0,5 до 3 часов. По завершении процесса выщелачивания повышается температура в автоклаве до 140-150 0С, открывается сильфонный вентиль на патрубке пара (8) и начинается дистилляция осмия с последующей ее конденсацией в охлаждаемом конденсаторе с щелочным раствором при температуре менее <10 0С. Конденсатор желательно выполнить из прозрачного материала, чтобы следить за объемом конденсируемого дистиллята и ее цветом. При конденсации паров осмия цвет щелочного раствора меняется от красно-малинового до буро-желтого. Продолжительность дистилляции определяется экспериментальным путем, т.к. происходит значительное разубоживание щелочного раствора парами растворителя (необходимо поддерживать концентрацию NaОН не ниже 30%). По завершении дистилляции сильфонный вентиль на патрубке (8) закрывается и подается холодная вода на охлаждение водяной рубашки автоклава. При охлаждении пульпы до температуры менее 70 0С, останавливают механическую мешалку и начинают слив пульпы через донный патрубок в емкость. Полученную пульпу фильтруют на вакуум – фильтровальной установке. Отфильтрованный осадок подвергается промывке и повторной фильтрации. Нерастворившийся осадок (кек) подвергают сушке в сушильном шкафу и взвешивают, а также замеряют объем фильтрата и промывной воды. Из фильтрата и промывной воды отбирается аликвота и усредненная проба сухого кека, направляются на анализ с целью определения содержания основных компонентов в них (Pb, Zn, Cu, Cd, Re, Os и др.)

В таблице 1 приведен количественный состав основных компонентов свинцовой пыли ЖМЗ, отобранный в марте месяце 2010 года.

Таблица 1. Химический состав свинцовой пыли

|

Наиме- нование элементов |

Cu |

Pb |

Ca |

Mg |

S |

Fe |

Si |

Al |

Zn |

Cd |

Bi |

As |

Au |

Ag |

Re |

Os |

|

Содер- жание, % |

10,7 |

38,0 |

4,36 |

0,105 |

8,50 |

2,44 |

0,97 |

0,24 |

3,67 |

1,37 |

0,08 |

0,68 |

0,03 |

247 г/т |

200 г/т |

6,8 г/т |

Количественный состав свинцовой пыли не постоянен и меняется в значительных интервалах в зависимости от состава перерабатываемой шихты при плавке на штейн в руднотермических печах.

Результаты автоклавного выщелачивания

В табл. 2 приведены показатели процесса автоклавного выщелачивания свинцовых пылей ЖМЗ.

Таблица 2. Показатели процесса автоклавного выщелачивания осмия из свинцовых пылей Жезказганского медного завода

|

Отношение Н2О2 к массе пыли |

Темпера- тура процесса, 0С |

Продол- жительность процесса, час |

Давление в автоклаве, МПа |

Давление кислорода, МПа |

Извлечение Os в раствор, % |

|

|

1 |

0,001 |

120 |

1,0 |

0,25 |

0,3 |

61,5 |

|

2 |

0,002 |

100 |

0,5 |

0,11 |

0,3 |

61,8 |

|

3 |

0,004 |

110 |

0,5 |

0,15 |

0,3 |

62,9 |

|

4 |

0,002 |

120 |

0,5 |

0,25 |

0,3 |

63,1 |

|

5 |

0,006 |

120 |

0,5 |

0,25 |

0,3 |

65,5 |

|

6 |

0,002 |

130 |

0,5 |

0,35 |

0,3 |

67,2 |

|

7 |

0,004 |

100 |

1,0 |

0,11 |

0,3 |

68,5 |

|

8 |

0,004 |

120 |

1,0 |

0,25 |

0,3 |

69,8 |

Продолжение табл. 2

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

9 |

0,002 |

130 |

1,0 |

0,35 |

0,3 |

71,9 |

|

10 |

0,006 |

100 |

1,5 |

0,11 |

0,3 |

73,6 |

|

11 |

0,002 |

120 |

1,5 |

0,25 |

0,3 |

76,7 |

|

12 |

0,006 |

120 |

1,5 |

0,25 |

0,3 |

79,8 |

|

13 |

0,006 |

130 |

1,5 |

0,35 |

0,3 |

82,3 |

|

14 |

0,008 |

100 |

1,0 |

0,11 |

0,3 |

77,5 |

Экспериментальные исследования по автоклавному выщелачиванию свинцовых пылей медного производства показали извлечение осмия в раствор в пределах 61,5–82,5 %.

На извлечение осмия в раствор значительно влияют температура автоклавного выщелачивания, давление и количество подаваемого кислорода в автоклав, количество добавки окислителя – пероксида водорода, продолжительность выщелачивания, общее давление в аппарате. В таблице 3 приведены концентрации осмия и сопутствующих элементов в растворе автоклавного выщелачивания.

Таблица 3. Концентрации осмия и сопутствующих элементов в растворе автоклавного выщелачивания (навеска пыли – 150 гр; Ж:Т=4:1, =0,5 – 3,0 часа, температура 100 – 130 0C)

|

Элементы |

Re |

Cu |

Zn |

Os |

Pb |

Cd |

|

Содержание, г/дм3 |

0,43- 0,49 |

16,88-22,79 |

4,19-8,06 |

0,001-0,0014 |

0,095-0,57 |

2,23-3,03 |

Результаты перегонки осмия из пульпы автоклавного выщелачивания

После завершения автоклавного выщелачивания и перевода основной массы рения, осмия, меди, цинка, кадмия в раствор и концентрирования свинца в кеке автоклавного выщелачивания, начинается разделение осмия от основных компонентов ренийсодержащего раствора. Для чего температуру в автоклаве повышают до 140–160 0C и начинают перегонку (дистилляция) высококипящих компонентов, в первую очередь тетраоксида осмия (Ткип ~131 0C), в паровую фазу из пульпы автоклава с последующей конденсацией паров при пониженных температурах (<10 0C) в охлаждаемых конденсаторах с щелочным раствором (концентрация NaOH >30 %). Дистилляция высоко-кипящих компонентов осуществляется при механическом перемешивании пульпы для создания турбулентного движения с целью снижения сопротивления диффузии высококипящих компонентов из ядра пульпы к ее поверхности. После завершения процесса перегонки и получения осмий-содержащего дистиллята, пульпа автоклавного выщелачивания фильтруется. Осветленный раствор и неразложившийся кек анализируются на содержание элементов, ренийсодержащий раствор направляется на экстракцию рения, а свинецсодержащий кек – на свинцовое производство.

Извлечение осмия в дистиллят в пределах 76,8–87,1 %, рения 2,5–5,7 %. В таблице 4 приведены технологические условия и содержание осмия и рения в дистилляте.

Проведенные эксперименты показали, что сквозное извлечение осмия из свинцовых пылей до осмийсодержащего дистиллята составляет 38,3–69,4 %. Наиболее оптимальными условиями проведения процессов для максимального извлечения осмия в раствор автоклавного выщелачивания являются: температура выщелачивания 120–130 0C; отношение пероксида водорода к массе свинцовой пыли 0,006–0,008; продолжительность 1,5 часа; давление в автоклаве 0,25–0,35 МПа; давление подаваемого кислорода – 0,3 МПа.

Оптимальными условиями перегонки (дистилляции) осмия из пульпы автоклавного выщелачивания являются: температура 145–155 0C, температура конденсации пара (газа) менее 7–

5 0C, продолжительность дистилляции 30–40 минут. Дальнейшее повышение температуры и продолжительности дистилляции увеличивает потери рения в дистиллят, что связано с повышением парциального давления высшего оксида рения (Re2O7).

Значительная часть осмия остаются в неразложившемся свинцовом кеке автоклавного выщелачивания. Проводятся научно-исследовательские работы по доизвлечению осмия из этих кеков способом перегонки осмия газотранспортными процессами.

Таблица 4. Показатели процесса дистилляции осмия (продолжительность дистилляции

=30 мин; объем начального щелочного раствора – 200 мл)

|

Температура процесса, 0C |

Объем дис- тиллята, мл |

Извлечение Os в дистиллят, % |

Содержание Os в дистил-ляте, г/дм3 |

Извлечение Re в дистиллят, % |

Содержание Re в дистилляте, г/дм3 |

|

140 |

28 |

76,8 |

0,0009 |

2,5 |

0,0011 |

|

145 |

35 |

83,3 |

0,00099 |

3,1 |

0,0014 |

|

150 |

39 |

86,9 |

0,001042 |

4,8 |

0,002 |

|

155 |

45 |

87,1 |

0,001045 |

5,7 |

0,0025 |

ЛИТЕРАТУРА

- Набойченко С.С. Автоклавная переработка медно-цинковых и цинковых концентратов. – М.: Металлургия, 1989. –112 с.

- Способ переработки рений-, осмийсодержащего шлама медеплавильного производства. Патент №55045 РК. Заявка 2006/04701 от 18.04.2006 г. Жарменов А.А., Тельбаев С.А., Еденбаев С.С., Жунусова Г.Ж., Устемиров Х.С.

- Способ переработки свинцовых пылей. Патент №53931 РК. Заявка 2006/0119.1 от 08.02.2006 г.

- Жарменов А.А., Терликбаева А.Ж., Айсаутов М.А., Тельбаев С.А., Еденбаев С.С., Сулейманова Г.А.

- Способ переработки ренийсодержащих свинцовых пылей. Патент №37722 РК. Заявка 2002/0473.1 от 12.04.2002 г. Жарменов А.А., Раджибаев М.Ю, Тельбаев С.А., Еденбаев С.С., Айсаутов М.А., Устемиров Х.С., Сулейманова Г.А.