Подшипники скольжения являются опорами вращающихся деталей, работающих в условиях скольжения через слой смазки с охватывающей неподвижной поверхностью втулки или вкладыша. Втулки и вкладыши, установленный в корпусе подшипника, воспринимает передаваемую нагрузку и является наиболее ответственной деталью подшипника. Их изготавливают из материалов, обладающих хорошей прирабатываемостью, износостойкость, пластичностью и низким коэффициентом трения. Такие материалы бывают пластичные (твердость не более 50 НВ), мягкие (50…100НВ) и твердые (не менее 100НВ). К пластичным материалам относятся баббиты, свинцовые бронзы; к мягким – оловянные бронзы; к твердым – чугун и алюминиево-железистые бронзы. Баббиты – сплавы на основе олова и свинца, отличающиеся хорошими антифрикционными свойствами. Пластичные материалы применяют для высоконагруженных многооборотных подшипников, рассчитанных на работу в области жидкостного трения, а мягкие и твердые материалы – для подшипников граничного и полужидкостного трения, работающих при умеренных скоростях.

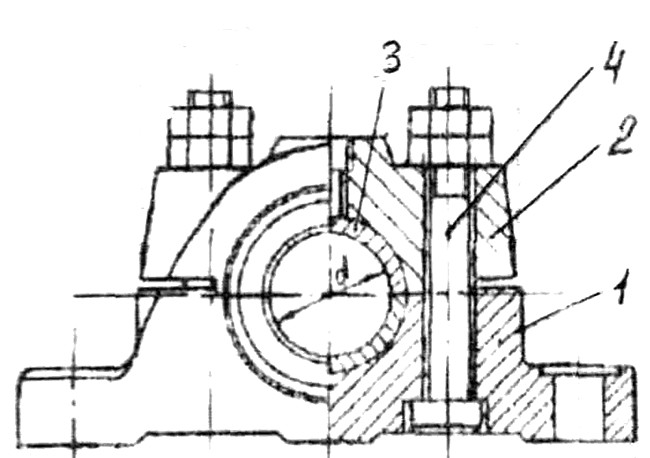

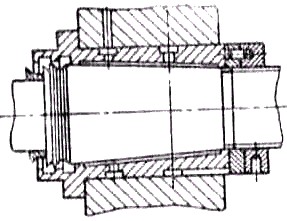

Наиболее важным требованием при монтаже таких валов является создание требуемого радиального зазора между опорными шейками вала и рабочей поверхностью подшипника, величина которого определяется выбранной посадкой Н7/f7; Н7/d6; Н8/f8; Н8/f7 и другими условиями. Посадки с меньшим зазором обеспечивают лучшее центрирование. Посадки c большим зазором применяют для скоростных валов с меньшим удельным давлением в опорах. По конструкции подшипники скольжения бывают следующих основных видов (см. рис.2.1): втулочные, вкладышные разъемные, конические и специальные. Для уменьшения влияния перекосов при установке вала применяют также самоустанавливающиеся подшипники, в которых вкладыши выполняют со сферической опорной поверхностью. Специальные подшипники применяют для создания пневмо и гидростатических опор с малым коэффициентом трения. В подшипниках имеется несколько полостей (карманов), в которые под давлением подается сжатый воздух или масло. В результате в опоре создается гидро- или аэродинамический эффекта, при котором отсутствует непосредственный контакт между шейкой вала и вкладышем. Гидростатические опоры применяют для создания высокой точности вращения, а также для тяжелонагруженных валов. Аэростатические подшипники применяют для валов с малыми нагрузками и высокими скоростями вращения.

а)

а)  б)

б)

в)

в)  г)

г)

Рис.2.1. Типы подшипников скольжения:

а – втулочные; б – вкладышные разъемные; в - конические; г – специальные

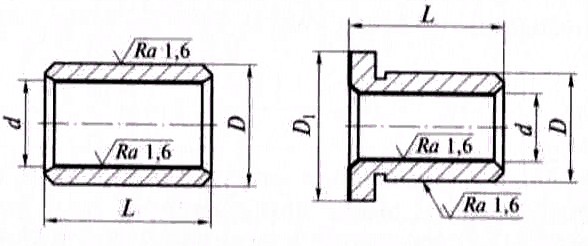

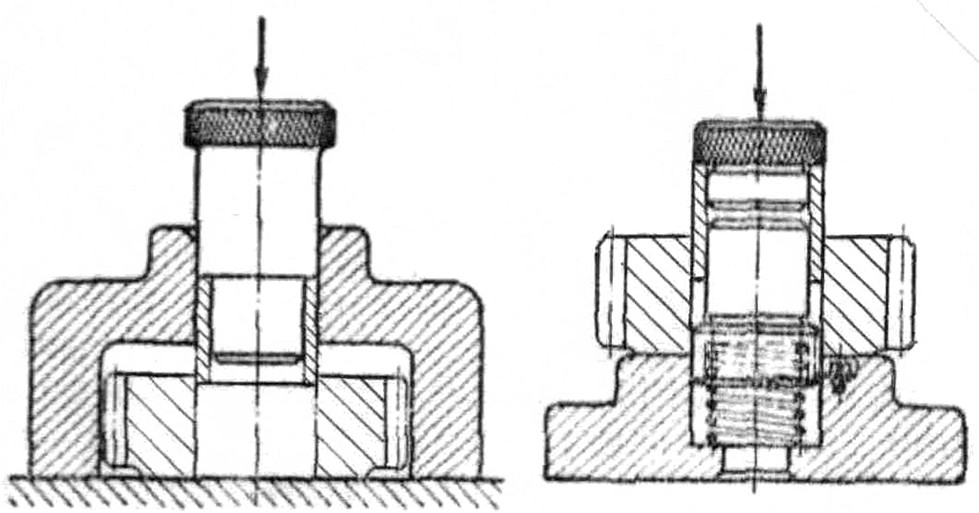

Втулочные подшипники конструктивно могут быть выполнены в виде гладкой втулки или втулки с буртиком (рис.2.1. а). Они могут металлические (ГОСТ 1978-81), биметаллические (ГОСТ 24832-81) и из спекаемых материалов (ГОСТ 24833-81). Их устанавливают в корпус с натягам путём запрессовки с помощью пневмопрессов или из под молотка с использованием универсальной выколотки. Возможна постановка втулок с зазором на специальные самотвердеющие смеси на эпоксидной основе. Последнее применяют для малонагруженных соединений. Возможна также безударная постановка втулки. С этой целью ее предварительно охлаждают в термостате с сухим льдом до температуры 70-80С. Для исключения перекоса и возможности образования задоров, запрессовку выполняют с использованием приспособлений для центрирования, обеспечивающих совмещение оси втулки с осью отверстия (см. рис.2.2).

При установке втулки с натягом, особенно, при запрессовке, происходит ее деформация и потеря геометрической точности базового отверстия [11]. Уменьшение диаметра отверстия втулки после ее запрессовке Д (мкм) можно рассчитать по формуле:

2 p d 2 D 103

Д

Д

Е d 2 D 2 ,

где, p – напряжение сжатия на поверхности сопряжения;

d и D - соответственно наружный и внутренний диаметр втулки;

Е – модуль упругости материала втулки.

Рис. 2.2. Приспособления для центрирования втулок при их запрессовке в отверстие зубчатого колеса: а – центрирование по наружной цилиндрической поверхности; б – центрирование по поверхности отверстия

Для устранения коробления на поверхности отверстия оставляют припуск для чистового растачивания или развёртывания (последнее может быть выполнено вручную). Развёртывание обеспечивает требуемую точность диаметрального размера отверстия, однако оно не исправляет положение его оси относительно базы. С целью исключения возможного поворота втулки в отверстии ее закрепляют путем постановки штифтов или стопорных винтов, для этого необходимо выполнить сверление отверстия и нарезание резьбы метчиком. В массовом производстве при изготовлении шатунов втулочные подшипники делают из биметаллической ленты, выполненной в виде стальной полоса (ст.2 или ст.3), покрытой тонким слоем баббита. Ленту разрезают по длине периметра, вставляют в отверстие и выглаживают по цилиндрической поверхности прошивкой.

Вкладышные разъёмные подшипники (рис.2.1, б) по конструкции могут иметь взаимозаменяемые и не взаимозаменяемые вкладыши. Взаимозаменяемые вкладыши представляют собой тонкостенные стальные полукольца (1,5…3 мм), покрытые с внутренней стороны тонким слоем баббита. Эти вкладыши после монтажа не подвергают механообработке, а к базовым поверхностям корпуса подшипника и его крышке предъявляют повышенные требования (овальность не более 0.015…0,02 мм, конусность не более 0,01… 0.015 мм на длине 100 мм). При выполнении ремонта эти вкладыши заменяют комплектом на новые.

Не взаимозаменяемые вкладыши изготавливают толстостенными (3…5 мм), после монтажа их базовое отверстие обрабатывают путем чистовой расточки и развёртывания. В случае замены таких вкладышей на новые также предусматривается чистовая обработка отверстий.

При монтаже вкладышей необходимо обеспечить их плотное прилегание по периметру полукольца. В противном случае под действием циклической нагрузки может произойти отслаивание антифрикционного слоя. Плотность прилегания обеспечивается за счёт натяга, создаваемого при превышении плоскости вкладыша над плоскостью разъема подшипника = 0,05…0,1 мм (см. рис. 2.3).

Рис. 2.3. Расположения вкладыша в корпусе подшипника при монтаже:

1- корпус; 2 – вкладыш

ЛИТЕРАТУРА

- Косилова А.Г., Сухов М.Ф. Технология производства подъемно - транспортных машин. -М.:Машиностроение, 1982 -301 с.

- Справочник технолога-машиностроения. В 2-х т./ Под ред. А.Г. Косиловой и Р.К. Мещерякова. -М.: Машиностроение, 1985 - 656 с. том 1.

- Справочник технолога-машиностроения. В 2-х т./ Под ред. А.Г. Косиловой и Р.К. Мещерякова. -М.: Машиностроение, 1985- 656 с. том 2.