Эффективное использование трубопроводных систем требует совершенствования существующих и создания новых современных систем автоматизированного и диспетчерского управления перекачкой нефти, газа и воды. При этом возникает ряд проблем, одной из которых является проблема нестабильности характеристиктранспортируемого по трубопроводу агента, которая влияет на эффективностьи безаварийность его транспортировки, стабилизацию качества конечной продукцийи точность ее коммерческого учета. В связи с этим, решение данной проблемыявляется одной из актуальных задач автоматизаций и диспетчерскогоуправления трубопроводных систем[1,2].

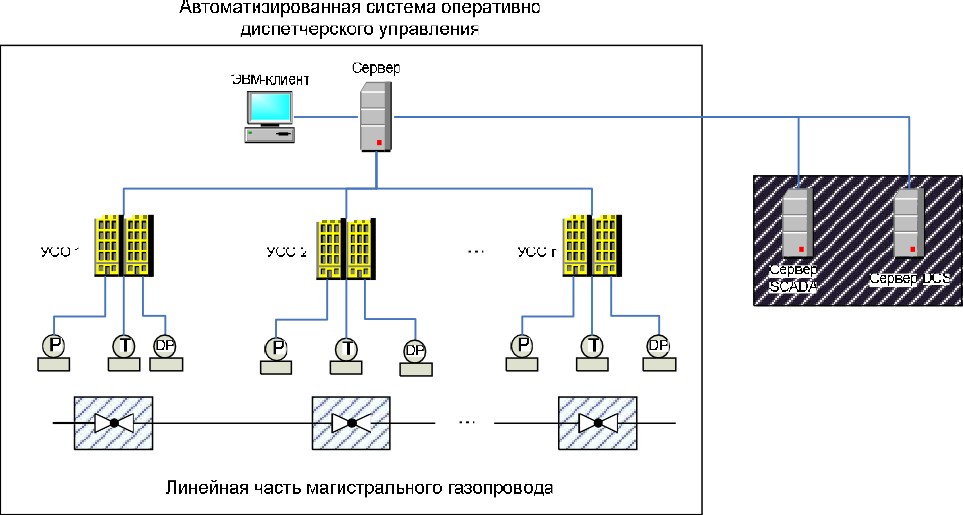

В работе предлагается структура технических средств для автоматизации таких территориально распределенных технологических объектов, как линейная часть магистрального газопровода[3].

В состав системы входит полный набор технических средств для автоматизации таких территориально распределенных технологических объектов как линейная часть магистрального газопровода, в том числе:

- датчики давления, перепада давления и температуры;

- вычислители расхода газа;

- многофункциональные технологические контроллеры;

- вычислительный центр клиент-сервер в качестве пункта сбора и обработки информации, и управления;

- средства связи по кабелю, телефонной линии и радиоканалу.

Система представляет собой многоуровневую структуру контроля ТП МГ. Обобщенная структура системы может быть представлена в виде, изображенном на рис.

Обобщенная структура технических средств системы

На нижнем уровне системы располагаются датчики и первичные преобразователи. В состав нижнего уровня входят датчики: давления (Р), перепада давления (DP), температуры (Т) с токовым выходом 4-20мА.

Информация от датчиков КП поступает в систему сбора и обработки информации УСО, на средний уровень, в составе: технологический контроллер; вычислитель расхода; средства связи.

Технологический контроллер предназначен для сбора информации от датчиков, первичной обработки собранной информации, передачи информации на вышестоящий уровень сети, приема команд управления от вышестоящего уровня и выдачи команд управления на исполнительные устройства. Технологические контроллеры построены по модульному принципу. Основой контроллера является

базовый модуль. В базовый модуль контроллера может быть установлено от 1 до 8 модулей ввода/вывода, в зависимости от производителя.

Таким образом, многофункциональный технологический контроллер обеспечивает выполнение следующих функций:

- телеизмерения текущих значений параметров (ТИТ), интегральных значений параметров (ТИИ);

- телесигнализации дискретных состояний контролируемых объектов (ТС);

- телеуправления (ТУ);

- телерегулирования режимами объектов (ТР);

- автоматического сравнения ТИТ с заданиями и генерации аварийного сообщения, включающего наименование и значение аварийного параметра;

- ведения ретроспективы по основным параметрам;

- постоянного контроля входных цепей;

- постоянной диагностики модулей сопряжения.

Вычислитель расхода газана основе измеряемых значений T и DP производит расчет значения величины расхода (Q).

Средства связипредназначены для обеспечения связи с удаленным вычислительным центром и другими системами. Связь между УСО и ВЦ может осуществляться выбором из условия оптимальности того или иного вида связи, по:

- интерфейсу RS-232/485;

- оптоволоконному кабелю;

- выделенной или коммутируемой телефонной линии;

- радиоканалу;

- спутниковой связи.

Верхний уровень работает по принципу клиент – сервер, где сервер берет на себя выполнение центральных задач, например, связь с процессом и регистрацию сообщений или значений процесса для операторских станций в многопользовательской системе, а также централизованное администрирование данных проекта. Клиентские станции используют сервисы, предоставляемые серверами. Обычно они обмениваются данными с сервером по отдельной локальной сети (LAN), которая одновременно обеспечивает связь с офисным уровнем. Для этого используется стандартный протокол TCP/IP. Так как клиенты автоматически осуществляют поиск сервера, который определен для них в соответствующих проектах, то они могут быть подключены на более позднем этапе без какого-либо нежелательного воздействия на систему.

Внешние сервера систем SCADA и DCS служат источником дополнительной информации с целью охвата максимального объема информации.

Для оптимального использования системы требуется, чтобы все потоки на входе и выходе газопровода контролировались преобразователями давления и расходомерами. Температурные преобразователи требуются в перекрытых газопроводах, где изменения температуры ведут к существенному изменению давлений (для наземных и плохо изолированных трубопроводов это особенно важно). Для системы в перекрытых трубопроводах преобразователи температуры и давления не должны быть изолированы от среды задвижками.

Если ситема будет получать данные измерений через базу данных SCADA или DCS (распределенной системы управления), то оптимальный период от 1 дo 10 c. Таблица отображает требуемую точность и повторяемость измерительных приборов.

Точность и повторяемость измерительных приборов

|

Параметр |

Точность* |

Повторяемость** |

|

Расход ** |

1 % of шкалы |

0.5 % oт шкалы |

|

Давление |

0.2 % oт шкалы |

0.1 % oт шкалы |

|

Teмпература |

1 Co |

0.5 Co |

SCADA/DCS и телекоммуникационные средства могут снижать показатели качества измерений, если АЦП не соответствуют требованиям или полоса пропускания каналов связи ниже, чем повторяемость измерений. Чтобы поддерживать высокую разрешающую способность каналов измерений, рекомендуется использовать АЦП с разрешением 12 бит и выше, а полосы затухания - ниже 0.1%.

ЛИТЕРАТУРА

- Вольский Э. Л., Константинова И.М. Режим работы магистрального газопровода.

- Панкратов В.С., Дубинский А.В., Сиперштейн Б.И. Информационно-вычислительные системы в диспетчерском управлении газопроводами, Ленинград, Недра, 1988.

- Прангишвили И.В. Актуальные проблемы развития систем управления в промышленности // Автоматизация в промышленности. 2003. №1

se the structure of technical tools for automation of geographically distributed technology processes of the objects as the linear part of a mainline gas pipeline.

КазНТУ им. К.И. Сатпаева Поступила 05.12.11 г.