Товарный магний производится в виде чушек массой 8 ± 1кг. Магний разливается в чушки на литейных, конвейерных машинах.[1]

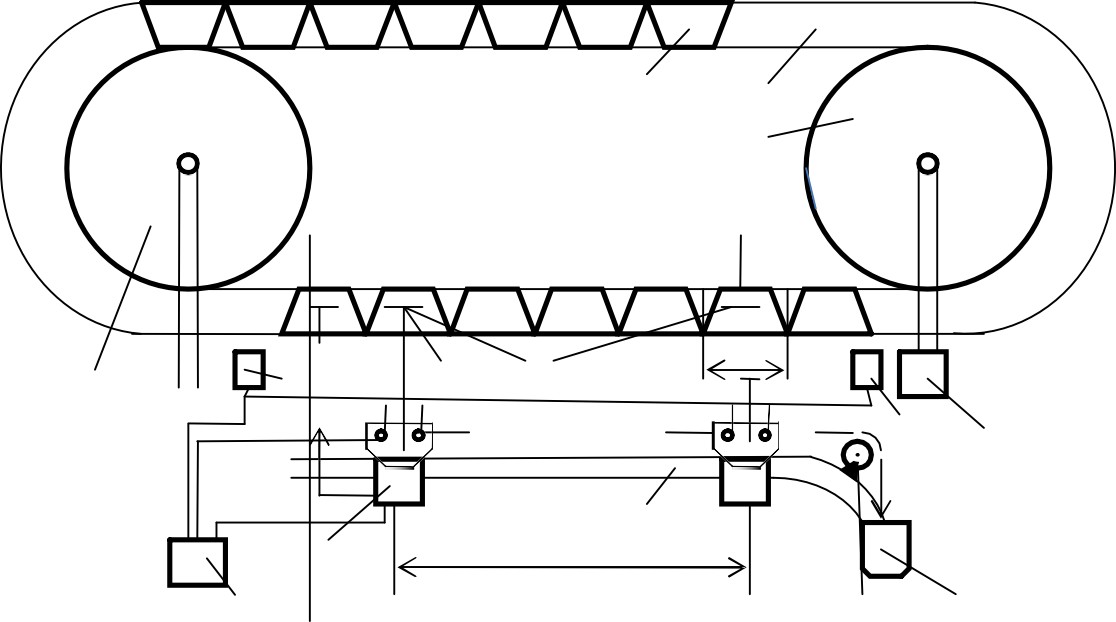

Литейный конвейер (рис. 1) представляет собой бесконечную ленту (1), с установленными изложницами (2), натянутыми на приводные(3), и натяжные (4) барабаны.

Рис. 1. Устройство для измерения температуры движущихся изложниц литейного конвейера

В качестве привода вращения приводного барабана используется асинхронный электрический двигатель с понижающим редуктором (12).

На одном конце верхней ветви ленты в изложницы из наклонного тигля заливают жидкий металл в изложницы, а на втором конце затвердевший металл, принявший форму изложницы, выпадает из нее и направляется для дальнейшей обработки. Качество чушек зависит от температуры металла залитого в изложницу и температуры самой изложницы. Температура изложниц до заливки металла должна составлять 350-4000С. Если изложница будет холодной, то возможен выброс жидкого металла из изложницы. В случае перегретой изложницы нижняя поверхность чушек перегорает, то есть получается бракованное изделие.

Поэтому актуальна проблема измерения температуры движущихся изложниц. Для измерения температуры движущихся изложниц предлогается следущее устройство (рис. 1), которое состоит из измерительного блока термопар (5), установленных на вертикальном пневмоприводе (6), который перемещается под действием груза (8) или за счет движения конвейерной ленты (1), вдоль направляющей (7), датчиков положения (9),(10) изложниц (2), системы управления(11).

Устройство работает следующим образом. В исходном положении вертикальный пневмопривод (6) находится в положении, соответствующей оси I-I, пневмоцилиндр в положении

III. При подходе очередной изложницы срабатывает датчик положения изложницы (9), по сигналу которой сигнал управления (11), выдает управляющий сигнал и перемещает пневмопривод в положении IV. Блок термопар (5) прижимается к изложнице (2). Далее происходит перемещение вертикального пневмопривода (6), вдоль направляющей (7), под действием движения изложницы

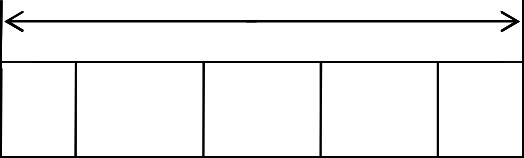

вдоль конвейерной цепи. За время перемещения изложницы из положения I - I в положение II- II происходит нагрев блока термопар, которые представляет собой 5 паралельно соединенных термопар (рис. 2).

80м

80м

Рис. 2. Блок термопар для измерения температуры изложницы.

Наличие 5 термопар обеспечивает измерения температуры поверхности изложницы в 5 контрольных точках. При достижении изложницы (2) положения II- II, срабатывает датчика положения (10), по сигналу которой, система управления (11) вырабатывает сигнал управления, по которому вертикальный пневмопривод (6) перемещает блок термопар (5) в положение III. Под действием груза (8) вертикальный пневмопривод (6) перемещается вдоль направляющей (7) в исходное положение I-I. Далее цикл работы устройства повторяется.

Для измерения температуры изложниц предлагается применить хромель - копелевые термопары типа (ТХК). Термопары типа ТХК обладают: – наибольшей чувствительностью; высокой термоэлектрической стабильностью при температурах до 6000С. Предназначены для работы в окислительных и инертных средах. Недостаток: высокая чувствительность к деформациям. В устройстве используется тип термопары ТХК-146.

Таблица 1. Технические характеристики термопары типа ТХК-146

|

Тип термопары |

Предел измерения, 0С |

|

ТХК-146 |

от – 200 до +6000С |

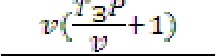

Для исследования динамики процесса нагрева сформируем передаточную функцию термопары типа ТХК-146в виде [2]:

Для исследования динамики процесса нагрева сформируем передаточную функцию термопары типа ТХК-146в виде [2]:

;

;

где: термо - э.д.с. , значения постоянных времени термопар

где: термо - э.д.с. , значения постоянных времени термопар

;

;

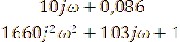

Промоделируем процесс нагрева одной термопары блока термопар с помощью программного продукта MATLAB. Схема набора нагрева термопары представлена на рис. 3.

Рис. 3. Схема набора нагрева термопары

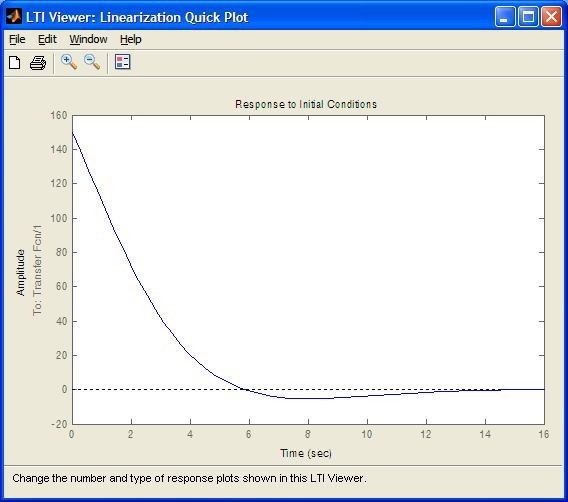

Результат моделирования представлен на рис. 4. Для нагрева термопары до температуры 4000С требуется 250сек. непрерывного нагрева.

Рис.4. Переходной процесс нагрева термопары

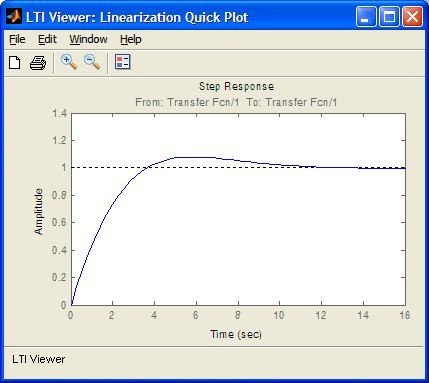

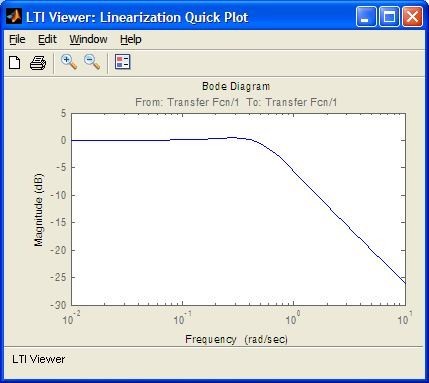

Частотные характеристики термопары представлены на рис. 5.

а)АФХ б) ФЧХ

в) АЧХ г) по Найквисту

Рис.5. Частотные характеристики а)АФХ, б)ФЧХ, в)АЧХ, г)по Найквисту

Так как контакт блока термопар с поверхностью изложниц происходит в течение 25 с., а в течение 5 с блок термопар перемещается из положения II- II в положении I-I. В этом промежутке времени термопара не взаимодействует с поверхностью изложницы. Поэтому в переходной процесс вводится запаздывание, что увеличивает длительность нагрева термопары до 350 с (рис. 4).

Т,

Т,

400 300 200 100 50 100 50 150 200 225 250 275 300 325 350 370 385395

20сек 5сек 50сек 100сек 150сек 200сек 250сек

Рис. 6. Нагрев термопары с учетом запаздывания

300сек 350сек t,сек

Разработка данной системы обеспечит необходимый режим нагрева изложниц, контроль температуры изложниц в процессе производства товарного магния. Это в свою очередь повысит качество изделий и уменьшит брак.

ЛИТЕРАТУРА

- Вяткин И.Л., КечинВ.А., Мушков С.В. Рафинирование и литье первичного магния. М.: металлургия, 1974г.

- Штейнберг Ш.Е. Изд. Промышленные автоматические регуляторы. Под ред. Е.П. Стефани М.,«Энергия», 1973г −568с.