Уильям Эдвардс ДЕМИНГ (1900-1993)

Вклад в развитие менеджмента качества внесли ученые разных стран, заложившие фундамент современной концепции всеобщего менеджмента качества, ТQM можно рассматривать как обобщение нескольких концепций, предложенных выдающимися учеными и специалистами, которых впоследствии назвали «учителями», «наставниками качества» и даже «гуру».

Основными фигурами в менеджменте качества считаются двое японцев и четверо американцев [1; 28]:

– К. Исикава;

– Г. Тагути;

– Э. Деминг;

– Д. Джуран;

– Ф. Кросби;

– А. Фейгенбаум.

Обычно зарубежных специалистов в области управления качеством принято разделять на две группы.

К первой относятся те, кто считает, что конкурентный мир требует полного отказа от привычных подходов и стиля работы для создания совершенно новой культуры управления. Такие взгляды характерны в основном для японских специалистов и для Деминга. Взгляды представителей второй группы более прагматичны. Они полагают, что постоянное совершенствование имеющихся систем с акцентом на качество позволяет компаниям выживать и сохранять конкурентоспособность. К этой группе, как правило, относят Дж. Джурана, Ф. Кросби, А. Фейгенбаума.

Эдвардс Деминг – наиболее известный «наставник по качеству», оказавший огромное влияние на развитие менеджмента качества в Японии после Второй мировой войны и в США в 1980-е годы.

Существует много причин, по которым Деминг назван первым «наставником по качеству». Возраст – одна из них, доктор Деминг прожил более 90 лет. Но главная причина – признание результатов его деятельности. Доктор Деминг является«наставником по качеству», о котором слышали даже те, кто имеет весьма далекое отношение к промышленности. Сейчас его идеи разносят по всему свету тысячи учеников.

К наиболее ценным достижениям Эдвардса Деминга следует отнести:

- 14 пунктов (принципов- заповедей) Деминга.

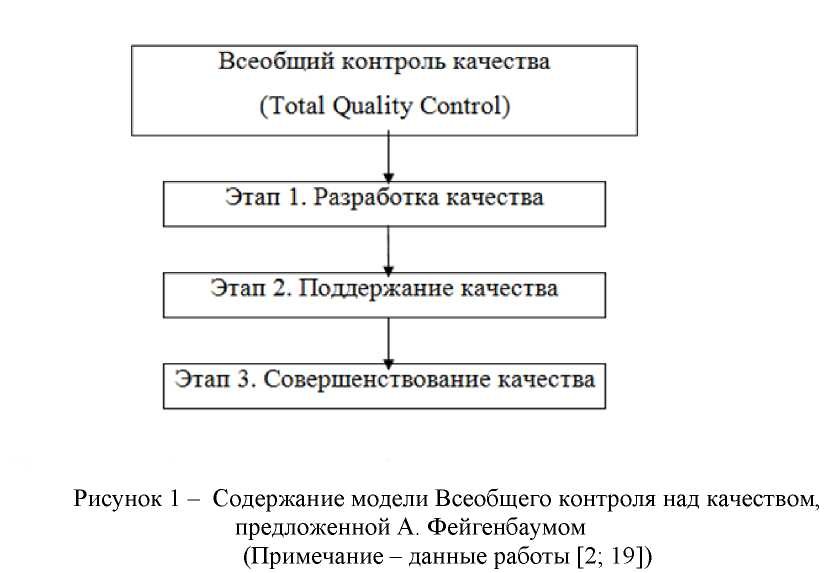

Бурное развитие теории управления качеством пришлось на конец 40-х-50-е гг. ХХ века. В это время А. Фейгенбаум (США) предложил модель Всеобщего управления качества (Total Quality Control – TQQ (рис. 1) и определил понятие стоимости качества.

А. Фейгенбаум, предложив рассматривать не конечный результат производства, а каждый этап создания изделия, фактически совершил переход от концепции контроля к концепции управления качеством. Созданная А. Фейгенбаумом система всеобщего контроля над качеством в полном объеме была внедрена в практику работы японских предприятий Э. Демингом, начиная с 1950 г. Считается, что именно деятельность Деминга во многом способствовала появлению недорогих и высококачественных японских товаров.

Деминг (Deming W. Edwards), являясь одним из ведущих специалистов по статистическим методом обеспечения качества, в 1950 г. получил приглашение от Японского союза ученых и инженеров (JUSE) принять участия в программе восстановления японской промышленности. Там он и предложил программу менеджмента качества из 14 пунктов, разработал принцип постоянного улучшения качества, которые произвели революцию в японской промышленности.

Деминг подчеркивал, что принятие этих 14 принципов-заповедей (пунктов) и действия по их осуществлению говорят о намерении менеджмента оставаться в бизнесе и ставят целью защитить инвестора и сохранить рабочие места. Эти заповеди применимы и к малым, и к большим предприятиям как в сфере обслуживания, так и в производственной сфере. Они применимы к любому подразделению в любой компании.

Данные принципы-заповеди (пункты) Э. Деминга и их характеристика заключаются в следующем [3; 81-86]:

1. Постоянство цели — улучшение продукции и обслуживания. Поставьте перед собой цель и будьте неизменно твердыми и постоянными в достижении поставленной цели непрерывного улучшения продукции и услуг, распределяя ресурсы таким образом, чтобы обеспечивались долговременные цели и потребности, а не только сиюминутнаяприбыльность, для достижения конкурентоспособности, сохранения предприятия и обеспечения людей работой.

Было бы совершенно неразумным принять философию Деминга в теории, забывая применять ее на практике. Иногда случается так, что руководство заявляет во всеуслышание о своей приверженности этой философии, но затем практически отдает приоритет решению любой застарелой проблемы. Должно быть последовательное, непоколебимое, никогда не заканчивающееся, всеохватывающее движение в направлении непрерывного улучшения всех видов деятельности и операций внутри компании. Люди в наше время привыкли видеть, что лозунги и призывы руководства меняются каждые несколько недель, исчезая так же быстро, как появились. При такой предыстории может потребоваться время, чтобы у людей появилась вера в то, что на этот раз

руководство действительно настроено серьезно. Это возможно только в том случае, если такой настрой у руководства действительно есть.

- Новая философия для нового экономического периода проявляется в познании менеджерами своих обязанностей и принятии на себя лидерства на пути к переменам. Мы не можем более уживаться с обычно принятым уровнем задержек, ошибок, дефектов в материалах, брака в работе. Необходимо преобразование западного стиля менеджмента, чтоб остановить продолжающийся упадок экономики.

- Покончите с зависимостью от массового контроля в достижении качества, исключите необходимость в массовом контроле, сделав качество неотъемлемым свойством продукции и «встраивая» его в продукцию.

- Покончите с практикой закупок по самой дешевой цене. Вместо этого следует минимизировать общие затраты и стремиться к выбору определенного поставщика для каждого продукта, необходимого в производстве. Уменьшите число поставщиков одного и того же продукта путем отказа от услуг тех из них, кто не смог статистически подтвердить его качество. Стремитесь к тому, чтобы получать все поставки данного компонента только от одного производителя на основе установления долговременных отношений взаимной лояльности и доверия.

- Улучшайте каждый процесс для повышения качества, повышения производительности и уменьшения затрат. Улучшайте постоянно, сегодня и всегда все процессы планирования, производства и оказания услуг. Постоянно выискивайте проблемы для того, чтобы улучшать все виды деятельности и функции в компании, повышать качество и производительность и, таким образом, постоянно уменьшать издержки. Непрерывное совершенствование системы, включающей в себя разработку и проектирование, поставку комплектующих и материалов, обслуживание и улучшение работы оборудования, методов управления и организации, подготовку и переподготовку кадров, есть первейшая обязанность руководства.

- Введите в практику подготовку и переподготовку кадров. Для того чтобы поспевать за изменениями в материалах, методах, конструкции изделий, оборудовании, технологии, функциях и методах обслуживания, требуются новые навыки и умения.

Как может кто-либо из персонала или руководства правильно выполнять свою работу, если он не знает, в чем заключается эта работа? Обучение должно быть такой же частью рабочего процесса, как и собственно производство.

Укоренение и распространение улучшений есть результат обучения. Однако многие недальновидные менеджеры рассматривают обучение как непродуктивные инвестиции. В результате если финансовые трудности заставляют затянуть пояс потуже, то эти инвестиции сокращают в первую очередь. Это ошибка. Только подумайте, насколько стоимость обучения работника незначительна по сравнению с общими затратами на его содержание в течение многих месяцев и лет его работы в компании. Эта величина совершенно ничтожна по сравнению с потенциальными выгодами компании, получаемыми в результате того, что данный работник понимает свою работу, т.е. знаеткак выполнить ее правильно, с наилучшей выгодой для компании и, следовательно, как минимум имеет возможность действовать именно таким образом.

- Учредите «лидерство». Процесс руководства сотрудниками должен помогать им лучше делать свою работу. Необходимо тщательно рассмотреть систему управления персоналом. Руководители всех уровней должны отвечать не за голые цифры, а за качество. Улучшение качества автоматически приводит к повышению производительности. Руководители и управляющие должны обеспечить принятие немедленных мер при получении сигналов о появившихся дефектах, неисправном или разлаженном оборудовании, плохих инструментах, нечетких рабочих инструкциях и других факторах, наносящих ущерб качеству.

- Изгоняйте страхи, чтобы все могли эффективно работать для компании. Любой работник, испытывающий страх перед своим вышестоящим руководителем, не может надлежащим образом сотрудничать с ним. Лучшее, что можно ожидать в таких обстоятельствах, - обиженная покорность, т.е. как раз то, чего и желает такой руководитель. Однако подобное положение вещей никогда не приведет к хорошим результатам. Истинное сотрудничество позволяет достигнуть намного большего, чем изолированные индивидуальные усилия.

- Разрушайте барьеры между подразделениями. Исследования, проектирование, производство и реализация должны быть объединены, чтобы предвидеть проблемы производства и эксплуатации. Люди из различных функциональных подразделений - исследователи, разработчики, производственники, представители коммерческих и административных служб — должны работать в командах, с тем чтобы устранять проблемы, которые могут возникнуть с продукцией или услугами.

- Откажитесь от пустьгх лозунгов, призывов для производственного персонала. Такие призывы бессмысленны, так как подавляющее большинство проблем возникает в системе и находится вне возможностей работников. «Делай все правильно с первого раза», «Бездефектность - наша цель», «Увеличим производство на 10%» — эти и бесчисленное множество других призывов предполагают, что менеджер верит в то, что рабочие действительно могут это сделать. Это предположение с негодованием и горечью отвергается теми работниками, операторами, которые каждодневно вынуждены иметь дело с результатами чьей-то некомпетентной работы. Обращайтесь с разумными призывами и обеспечивайте всем необходимым, чтобы их выполнить, и вы получите больше, чем то, на что вы рассчитывали. Обращаясь с необоснованными призывами, вы получите даже меньше, чем могли бы получить, в результате дополнительной деморализации работников.

- Устраните произвольно установленные задания и количественные нормы. Замените их поддержкой и помощью со стороны вышестоящих руководителей, с тем чтобы достигать непрерывных улучшений в качестве и производительности.

- Дайте работникам возможность гордиться своим трудом. Как может рабочий гордиться тем, что он делает, если из-за низкого качества материалов, плохих инструментов, необоснованных норм выпуска он принужден производить низкопробную продукцию? Как может он быть удовлетворен, если сознает бесполезность обсуждения со своим начальством очевидных путей улучшения? Как может менеджер гордиться тем, чем занимается, если результатом его деятельности оказывается снижение качества и еще большее разочарование рабочих? Значимость того, что работник любого ранга производит, будет неизмеримо выше, если он имеет возможность гордиться своей работой, по сравнению с тем, когда он просто отбывает положенное время.

- Поощряйте стремление к образованию и совершенствованию. Организации нужны не просто люди, ей нужны работники, совершенствующиеся в результате образования. Источником успешного продвижения в достижении конкурентоспособности являются знания.

- Необходима приверженность делу повышения качества и действенность высшего руководства. Ясно определите непоколебимую приверженность высшего руководства к постоянному улучшению качества и производительности и их обязательство проводить в жизнь все рассмотренные выше принципы. Тем не менее высшему руководству недостаточно искренне продекларировать свою вечную приверженность качеству и производительности. Оно должно еще знать, в чем же заключается то, чему они привержены, т.е. что они должны делать. Без веры, понимания и действий высшего pyководства прогресс (если он будет вообще) будет в лучшем случае временным.

Высшие руководители должны возглавлять и энергично вести за собой всю организацию в направлении улучшения качества каждого вида деятельности в компании; обеспечивать необходимую поддержку, обучение, выделение средств.

Они должны следовать в собственной практике тем же принципам, которые они проповедуют.

Деминг, сведя свои идеи к 14 пунктам, настаивал на том, что эффективная реализация может быть достигнута только при полном понимании всей теории. «Опыт без теории не может научить менеджеров ничему такому, что могло бы обеспечить повышение качества или помогло закрепить выгодную позицию», – утверждал он.

На практике многие организации заявляют, что приняли философию Деминга на вооружение. Однако часто их попытки ее реализации останавливаются из-за существенного непонимания сути, «14 пунктов» нельзя интерпретировать как каменные скрижали, а следует рассматривать как документ, требующий внимательного прочтения и понимания. Качество, по мнению Деминга, не может определяться числом приемлемых недостатков. Однажды один из менеджеров сказал Демингу: «Мне надо знать минимальный уровень качества, необходимого, чтобы удовлетворить заказчика». По этому поводу Деминг сказал следующее: «Как явно передано всего несколькими словами полное непонимание проблемы» [4; 215].

- «Семь смертельных болезней», которые были определены Э. Демингом

Помимо вышеизложенных принципов-заповедей доктором Демингом были определены «Семь смертельных болезней».

«Семь смертельных болезней» относились к американской администрации и фатально вели к неудачам [3; 87]:

- ежегодные оценки деловых качеств;

- частая смена руководства высшего уровня с места работы;

- ориентация фирм исключительно на количественные показатели;

- потеря постоянства целей;

- акцент на краткосрочные прибыли;

- сверхвысокие затраты;

- сверхвысокие затраты из-за возврата продукции.

- Цикл Деминга

Главным в подходе Эдвардса Деминга к качеству является признание того, что всегда существуют отклонения, отслеживание «неестественных» отклонений и затем выяснение причин, лежащих в их основе. Если в процессе возникают экстремальные отклонения, то это может весьма затруднить прогноз, и, значит, организации может потребоваться больше персонала, сырья и материалов, чтобы свести до минимума влияние нерегулярных поставок от поставщиков.

Интересно, что Деминг выдвигает идею об отмене оценки заданий и результатов выполнения работы, так как, по его мнению, они создают атмосферу страха, способствуют краткосрочному вкладу в работу, игнорируя долгосрочные задачи, и разрушают работу в командах.

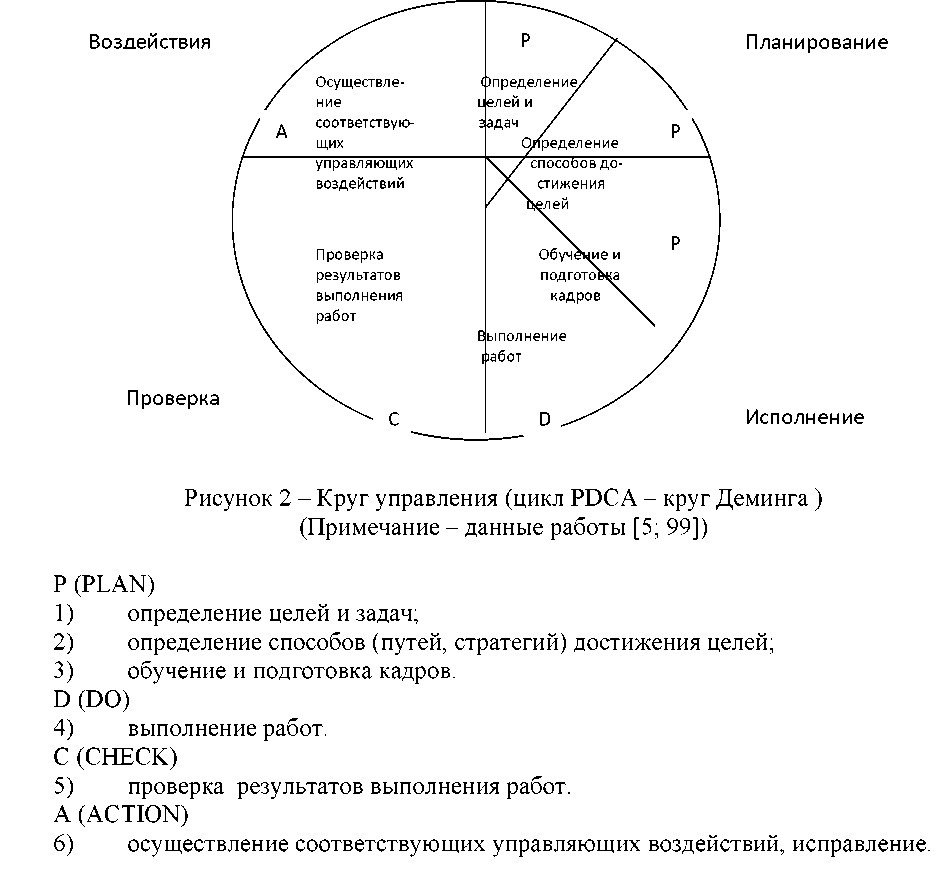

Комплексная система управления качеством продукции предполагает применение статистических методов на всех этапах производства и в наивысшей степени способствует экономичному производству продукции. Управление качеством продукции как циклический процесс происходит в своем развитии определенные этапы. Данный цикл называется циклом Деминга, а его реализация – оборотом цикла Деминга.

Понятие цикла Деминга не ограничивается только контролем качества изделий, его можно распространить на все управление производством. В частности, управление любыми процессами, включая управление качеством продукции, можно рассматривать как последовательность прохождения следующих важных этапов [5; 98-103]:

– план (PLAN);

– реализация (DO);

– проверка (CHECK);

– исправление (ACTION).

Цикл PDCA обеспечивает качественный рост услуг, управления и контроля. Цикл Деминга всегда имеет не один, а несколько оборотов. Реализация этого цикла группой специалистов обеспечивает повышение качества продукции. При умелой реализации цикла Деминга на предприятии можно ожидать наибольшей эффективности работы при минимальных затратах.

Управление следует организовать на основе шести комплексов мероприятий, которые доказали свою эффективность (рис.2).

P: Определение целей и задач. Определяя задачи, необходимо установить конечный срок их выполнения. Задачи следует формулировать исходя из стоящих перед фирмой проблем. Кроме того, задачи должны определяться таким образом, чтобы обеспечить совместные действия всех подразделений.

Цели и задачи вытекают из принятой стратегии фирмы. Стратегия, или политика, фирмы определяется руководством высшего звена.

Для выработки стратегии необходимо четко определить ее отправные моменты и информационное обеспечение. Директор-распределитель является тем человеком, который определяет главную политику фирмы, но сбором данных, их анализом и созданием необходимых условий для реализации стратегии должны заниматься его подчиненные и работники аппарата. При определении стратегии руководителями подразделений или начальниками участков аналогичную работу должны проводить их помощники и референты.

После определения стратегии очевидными становятся и задачи, которые должны быть выражены в конкретных цифрах. Задачи должны преследовать определенную, ясную, всем понятную цель.

Определяя задачи, необходимо установить конечный срок их выполнения. Кроме того, необходимо определить верхние и нижние границы выполнения задач. Например, должны быть задачи, которые следует решить во что бы то ни стало, а также задачи, к решению которых следует стремиться.

Задачи следует определять на основе стоящих перед фирмой проблем. Они должны определяться таким образом, чтобы обеспечить совместные действия всех подразделений.

P: Определение способов достижения целей.

Если цели и задачи установлены, но не определены способы их достижения и решения, управление качеством так и останется голой теорией. Без определения научных и рациональных способов достижения целей ничего добиться нельзя.

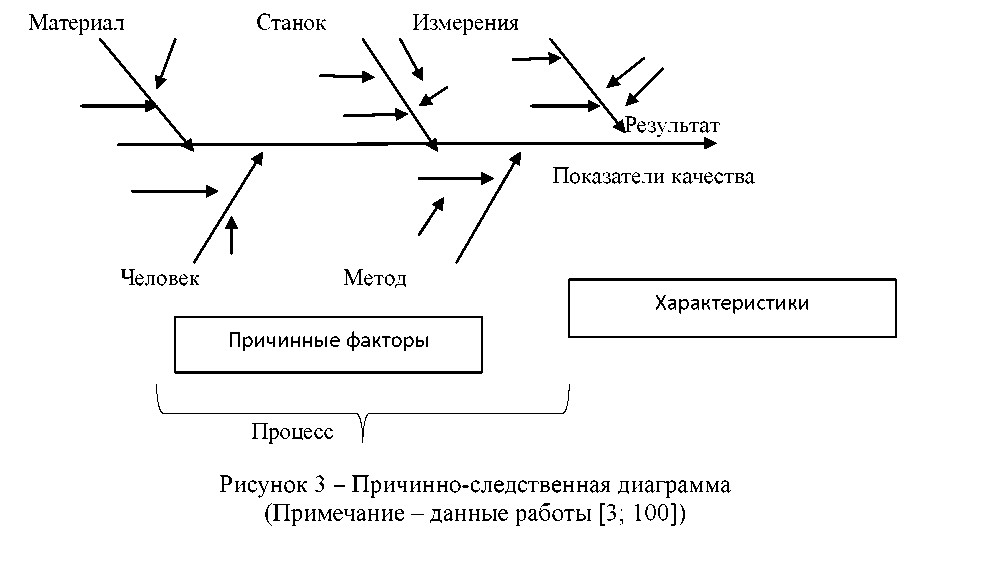

На рис. 3 показан способ достижения некоторого результата. Получение определенных показателей качества является целью реализации системы. Ответвления от основной линии представляют собой причины, или причинные факторы. Совокупность причинных факторов называется процессом (проектирование, материально-техническое снабжение, реализация – все это процессы).

Поскольку на рис. 3 показана взаимосвязь между характеристиками и факторами, поэтому она называется причинно-следственной диаграммой. При управлении качеством нельзя просто поставить задачу и требовать ее безусловного выполнения. Необходимо понять смысл и рычаги управления процессом, овладеть им и создать в рамках этого процесса способы выпуска продукции более высокого качества, постановки более перспективных задач и достижения необходимых результатов.

Получение определенных показателей качества является целью реализации системы. Факторы и причины, которые формируют данные показатели, можно определить с помощью диаграммы Исикавы. Такой подход помогает предвосхитить проблемы и предотвратить их возникновение, это — прогрессивное управление. В процессе поисков следует консультироваться с теми, кто знаком с конкретным процессом, — рабочими, инженерами и исследователями. Ключ к успеху — в решительной стандартизации очевидных вещей и передаче полномочий в части обеспечения качеством подчиненным.

Р: Обучение и подготовка кадров. На всех этапах цикла Деминга существует острая необходимость в квалифицированных и подготовленных работниках. Поэтому руководители несут ответственность за обучение и воспитание своих подчиненных. Обучение не ограничивается формальными заседаниями, руководитель должен учить своего подчиненного индивидуально на практике. Получив образование и подготовку, человек становится работником, на которого можно положиться и которого можно облечь властью.

После такой подготовки ему можно передать полномочия и предоставить свободу действий. Идеальным управлением является такое, при котором все работники хорошо подготовлены, веем можно доверять и никого не нужно излишне контролировать. Обучение и подготовка кадров способствуют формированию надежных работников.

D: Выполнение работ. Если управление будет подчинено описанной выше процедуре, ничто не будет мешать решению поставленных задач.

Можно заставить подчиненных выполнять работу отдав соответствующие распоряжения, но такой процесс никогда не будет протекать гладко. Условия постоянно меняются, и распоряжения никогда не будут точно соответствовать изменяющимся условиям. По этой причине следует обращать особое внимание на добровольное начало в управлении качеством.

Например, существует много причин, объясняющих неудачу программы бездефектного производства. Одна из них заключается в том, что программа превратилась в сплошное теоретизирование. При этом забывали, что каждый человек — личность. Неудача также объяснялась тем, что бытовало мнение, согласно которому число дефектов будет равно нулю, если строго следовать требованиям стандартов. Однако стандарты и регламенты всегда несовершенны. Только опыт и квалификация работников помогают компенсировать несовершенство стандартов.

С: Проверка результатов выполнения работ. Как проверить, гладко ли идет выполнение работы? Отдать распоряжение, дать указание или провести подготовку кадров? Этим не должны ограничиваться обязанности директора-распорядителя, руководящего работника или сотрудника центрального аппарата.

Если все идет в соответствии с поставленными задачами и согласно требованиям стандартов, никакого вмешательства не требуется. Но когда имеют место необычные явления или нарушается заведенный порядок, должен вмешаться руководитель. Цель контроля заключается в обнаружении таких отклонений. Для того чтобы обнаружить отклонения, необходимо сначала проверить причины, а затем выполнить проверку работы по ее результатам. Прежде всего, необходимо установить, контролируются ли все причинные факторы, для чего следует проверить каждый процесс (проектирование, материально-техническое снабжение, изготовление) и убедиться в правильном понимании причинных факторов в соответствии с заданными техническими требованиями. Затем следует провести проверку процесса или работы по результатам, иными словами,проверку характеристик, показанных на причинно-следственной диаграмме. Проверку причинных факторов следует поручать руководителям более низкого звена.

Другой способ заключается в проверке процесса или работы по результатам. К результатам также относятся вопросы, связанные с кадрами, качеством, количеством, сроками поставки, наличием сырья, рабочей силой и и оборудования, необходимых для выпуска единицы продукции и затратами. Наблюдая изменения, происходящие в каждой из этих позиций, можно контролировать процесс, работу и управление ими.

Если результаты отсутствуют или искажены, то это означает, что в каких-то процессах происходит что-то необычное и имеются определенные трудности. Задача руководителя заключается в установлении источника сбоев, связанного с причинными факторами.

А: Осуществление соответствующих управляющих воздействий. При осуществлении корректирующих воздействий важно принять меры во избежание повторения отклонений. Необходимо положить конец имеющимся нарушениям. Следует устранить причинные факторы, которые вызвали отклонение. Исправление и предотвращение повторяющихся отклонений — это два разных действия, в том числе в отношении принимаемых мер. Устраняя причины отклонений, необходимо обратиться к истокам проблемы и принять меры к предотвращению их повторения.

Все перечисленные мероприятия позволяют достичь значительного снижения брака, а следовательно, и повышения качества продукции, надежности и долговечности выпускаемого изделия.

Процесс управления (улучшения) качества, в отличие от процессов планирования и контроля, не имеет четко определенной фазы в жизненном цикле процесса. Например, предложения по улучшению процесса могут возникнуть в конце фазы планирования как результат пилотных (пробных) испытаний или в любой иной момент в ходе выполнения процесса как результат операционного контроля. Эта деятельность необходима в связи со спецификой самого процесса, который не может оставаться на прежнем уровне из-за существующей цены брака. Стоимость брака — основной инициатор улучшения процесса и его арбитр, определяющий все проекты улучшения процесса. Чем меньше объем брака, тем меньше требуется издержек на его исправление, что, в свою очередь, снижает добавленную стоимость, а следовательно, и общую стоимость готового продукта. Направление улучшения качества является постоянным требованием улучшения процесса, вовлекающим в его выполнение всех участников.

Планировать на уровне руководства улучшение качества, выбирать наиболее критичный процесс для достижения успехов в уменьшении брака, анализировать его шаг за шагом, совершенствуя деятельность по наиболее эффективному использованию ресурсов, — стратегия в достижении улучшения процесса при одновременном снижении требуемых ресурсов. Эффективность такого планирования оценивается значительным уменьшением процента брака, после чего планируемые показатели качества процесса становятся стандартными.

Премия Э. Деминга.

Основной формой общественного признания заслуг в области совершенствования качества для организаций являются премии качества.

Наиболее известными премиями качества являются [1; 68]:

– премия Деминга (Япония, 1951);

– премия Болдриджа (США, 1987);

– Европейская премия (1992).

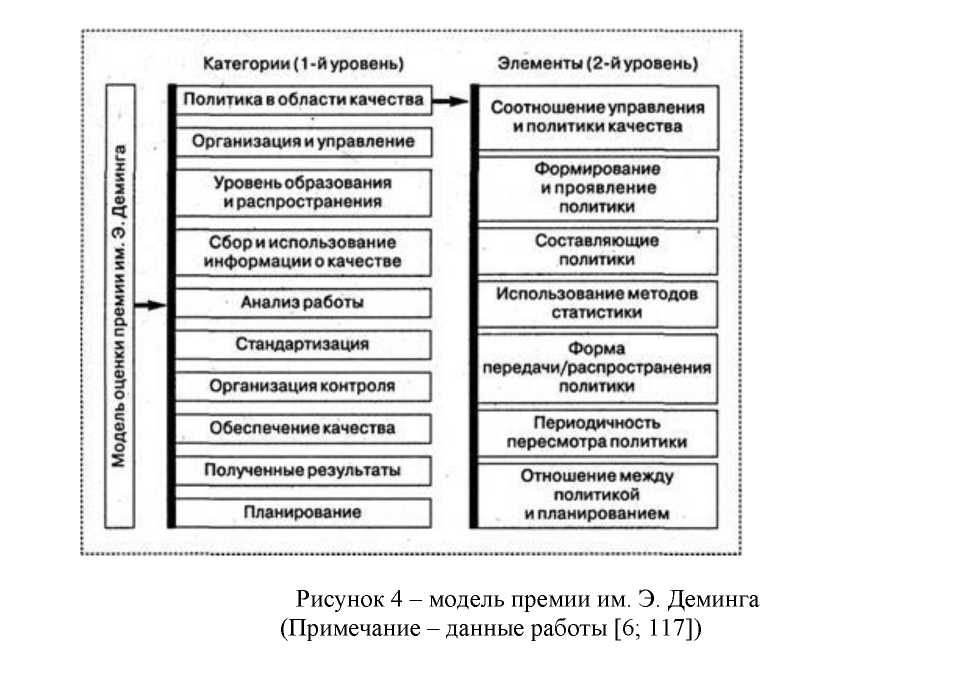

Премия им. Э. Деминга является самой престижной в мире. Оценка качества деятельности компаний осуществляется по 48 показателям, сгруппированным по десяти направлениям, каждое из которых, в свою очередь, разбито еще на ряд элементов (рис. 4).

Оценка участников конкурса проводится по 100 балльной системе, для получения премии Деминга нужно набрать не менее 70 баллов.

Премия им. Э. Деминга сыграла выдающуюся роль в развитии качества в Японии, она способствовала усилению работ по качеству во многих компаниях. Большую пользу принесли как самооценки, так и получение оценок и рекомендаций от жюри. Опыт и программы улучшений победителей конкурса оказали влияние и на другие компании.

Таким образом, Э. Деминг стал выдающейся фигурой в мире менеджмента и его имя уже занесено на скрижали истории.

Ещё в первые годы своей научной деятельности Э. Деминг разработал идеи о применении статистических методов для улучшения показателей деятельности организаций. Практически неизвестный у себя на родине в США, в 1950-е гг. он пользовался всенародной славой в Японии. Одним из свидетельств высокого уважения к нему является орден Sacred Treasure, полученный им в 1960 г. из рук японского императора. Опыт, приобретенный Э. Демингом в Японии, помог ему создать философию, которую он проповедовал до своей смерти, которая последовала в 1993 г.

Лишь в конце 1980-х гг. идеи Э. Деминга получили признание и на Западе. Еще через десять лет он стал самым влиятельным в мире проповедником собственных взглядов на бизнес.

Сегодня к тем структурам бизнеса, которые действительно приняли его философию на вооружение, относятся такие компании, как, например, Ford, Rothmans и Bosch. Проповедник, которого долго не принимали в своей стране, провел последние годы, путешествуя по всему миру.

Джозеф Мозес ДЖУРАН (1904-2008)

Американский специалист в области качества, академик Международной академии качества (МАК), человек, который стоял за «революцией качества» в 1950-1990 гг.

В течение своей многолетней карьеры Дж. Джуран работал инженером, руководящим работником промышленного предприятия, государственным управляющим,

университетским профессором, третейским судьей в трудовых спорах, президентом корпорации и консультантом по проблемам менеджмента.

Настоящий переворот в его жизни произошел, когда он решил уйти из промышленности. В тот момент он занимал должность управляющего в компании Western Electric. Дж. Джуран начал работать в качестве внештатного сотрудника в возрасте 40 лет и в течение последующих 50 лет превратился в одного из ведущих теоретиков качества наряду с Э. Демингом, К. Исикавой и Кросби.

В период своей многолетней научной деятельности Дж. Джуран написал множество получивших всеобщее признание работ по проблемам качества. Он проводил семинары, реализовывал исследовательские и консультационные программы в тысячах компаний и организовывал международные курсы, для которых готовил специальные учебники и видеокассеты. Читая лекции и проводя консультации во многих странах мира, Дж. Джуран давал ценные советы как предпринимателям, так и правительствам. Он получил свыше тридцати медалей, почетных званий и наград, среди которых самой ценной является японский орден Sacred Treasure, который был вручен ему в 1981 г. императором Хирохито в знак признания выдающегося вклада в развитие управления качеством в Японии и в укрепление американо-японской дружбы [7; 301-302].

Научный вклад Дж. Джурана в революцию качества определяется следующим:

Управление качеством в пределах всей компании, предложенное Джураном

Дж. Джуран разработал концепцию, которую назвал управление качеством в пределах всей компании (company-wide quality management) -SWQM. Эта аббревиатура стала одним из первых многочисленных акронимов, связанных с качеством. Целью Джурана было создание систематического средства, позволяющего распространять качество по всей организации. Хотя его подход казался жестким, на самом деле он был более человечным, чем идеи Деминга. Действительно, настойчивость Джурана по поводу ответственности каждого сотрудника за качество стала предшественником современной идеи наделения полномочиями [4; 211].

Принципы (этапы) Джурана

Дж. М. Джуран предложил десять этапов (принципов, составляющих) для повышения качества [5; 103]:

- Сформируйте осознание потребности в качественной работе и создайте возможность для улучшения качества.

- Установите цели для постоянного совершенствования деятельности.

- Создайте организацию, которая будет работать над достижением целей, и условия для определения проблем, выбора проектов, сформировав команды и выбрав координаторов.

- Предоставьте возможность обучения всем сотрудникам организации.

- Выполняйте проекты для решения проблем.

- Информируйте сотрудников о достигнутых улучшениях.

- Выражайте свое признание сотрудникам, внесшим наибольший вклад в улучшение качества.

- Сообщайте о результатах.

- Регистрируйте успехи.

- Внедряйте достижения, которых вам удалось добиться в течение года, в системы и процессы, регулярно функционирующие в организации, тем самым закрепляя их.

- "Спираль качества" (модель Джурана)

В трудах Дж. Джурана получили дальнейшее развитие модели систем управления качеством продукции (УКП). Его модель системы УКП представляет собой восходящую спираль, которая отображает продукции (рис. 5).

непрерывное формирование и улучшение качества

Модель Джурана (Спираль качества) включает 13 этапов, обозначенных на рис. 5 цифрами [6; 75-76]:

- – обследование рынка;

- – составление проектных заданий для изготовления изделий нового, соответствующего запросам потребителей качества;

- – проектно-конструкторские работы;

- – составление технических условий для производственных процессов;

- – разработка технологии производства и подготовка производства;

- – приобретение материалов, комплектующих изделий, технологического оборудования, инструмента и организация связи с поставщиками;

- – изготовление инструмента, приспособлений и контрольно измерительных приборов;

- – производство изделий;

- – технический контроль в процессе производства;

- – технический контроль готовых изделий;

- – испытание рабочих характеристик изделия ;

- – сбыт;

- – техническое обслуживание в процессе использования изделий по назначению.

Модель ориентируется на маркетинговую концепцию производственнокоммерческой деятельности предприятия. Она предусматривает постоянное изучение спроса на рынке сбыта и эксплуатационных показателей качества продукции, что обусловливает полную ориентацию производства на требования потребителей и рынок сбыта. При этом цикл управления качеством начинается и заканчивается обследованием рынка.

Модель также ориентирует на переход от концепции недопущения брака к потребителю и концепции увеличения выхода годных изделий к концепции «ноль дефектов». При этом учитывается положение, что большая часть дефектов изделий закладывается на стадии разработки из-за недостаточного качества проектных работ. В результате был осуществлен перенос центра тяжести работ по созданию изделия с натурных испытаний опытных образцов или партий на математическое моделирование

свойств изделий, а также моделирование процессов производства изделий, что позволило обнаруживать и устранять конструкторские и технологические дефекты еще до начала стадии производства. Основные идеи нового подхода высказаны в работах японских специалистов, в научных разработках компаний «Тойота» и «Мицубиси» [6; 77].

Концепция ежегодного совершенствования качества AQI, выдвинутая Дж. Джураном

Дж. Джуран является автором концепции AQI (Annual Quality Improvement) - концепции ежегодного улучшения качества. Улучшение качества, считает Джуран, - это превышение уже достигнутых результатов работы в области качества, связанное со стремлением человека установить новый рекорд. В философии менеджмента непрерывное улучшение подразумевает, что на смену политике стабильности приходит политика изменений. Главное внимание в концепции AQI сосредоточивается на стратегических решениях, более высокой конкурентоспособности и долгосрочных результатах.

Основными принципами AQI являются [3; 90-91]:

- планирование руководством улучшения качества на всех уровнях и во всех сферах деятельности предприятия;

- разработка мероприятий, направленных на исключение и предупреждение ошибок в области управления качеством;

- переход от администрирования (приказов сверху) к планомерному управлению всей деятельностью в области качества, включая совершенствование административной деятельности.

Для реализации концепции AQI на предприятии разрабатывается комплекс мероприятий, предусматривающий [3; 91]:

- составление ежегодной программы улучшения качества;

- разработку методов улучшения качества, его измерения и оценки;

- обучение статистическим методам и их внедрение в практику;

- совершенствование организации работ в административной сфере.

- Семь шагов Джурана, которые должен предпринять руководитель для проведения революции качества

Дж. Джуран перечисляет семь шагов, которые должен предпринять любой руководитель для проведения революции качества:

- Высшие руководители должны создать комиссию или совет по качеству и обязательно присутствовать на всех его заседаниях.

- Топ-менеджеры должны понять, что управление качеством означает управление деятельностью предприятия. Поэтому они должны иметь ясные цели в отношении качества в своем бизнес-плане.

- Руководство компании должно поощрять проведение обучения теоретическим и практическим методам повышения качества во всей организации, чтобы все ее сотрудники поверили в то, что достижение качества является неотъемлемой частью их работы, а не изолированным видом деятельности.

- Топ-менеджеры должны отказаться от ориентации на финансовые показатели и заниматься разработкой мер повышения качества.

- Необходимо проводить непрерывные измерения повышения качества и контролировать прогресс, достигнутый в контексте всей совокупности корпоративных целей.

- Нужно знать меры, которые следует предпринимать для повышения качества, решения проблем, поощрения творческих усилий и внедрения инноваций.

- Система вознаграждений должна быть совместимой с системой стандартов качества, используемой потребителями, и необязательно ориентироваться на показатели производительности труда. Стандарты качества, используемые потребителями, требуютчастого внедрения изменений и инноваций, о чем не следует забывать высшим руководителям компании.

- Применение Джураном принципа Парето для определения приоритетных управленческих действий

Заветной мечтой Джурана было использовать принцип Парето вместе с другими статистическими методами, чтобы искоренить возникновение изъянов в качестве продукции и улучшить надежность и ценность промышленных товаров. В его работах, опубликованных в 1951 г., впервые очень широко трактовался закон 80/20: «Экономист Парето выяснил, что богатство распределяется неравномерно по такому же принципу, что и качество среди различных товаров, Можно найти множество других примеров: процентное распределение преступлений среди преступников, процент случаев со смертельным исходом в опасных для жизни ситуациях и так далее. Принцип Парето о неравномерном распределении применяляся к распределению богатства и распределению потерь качества» [3; 91].

Правило Парето - “универсальный” принцип, который применим во множестве ситуаций и без сомнения - в решении проблем качества. Джозеф Джуран отметил “универсальное” применение принципа Парето к любой группе причин, вызывающих то или иное последствие, причем большая часть последствий вызвана малым количеством причин. Анализ Парето ранжирует отдельные области по значимости или важности и призывает выявить и в первую очередь устранить те причины, которые вызывают наибольшее количество проблем (несоответствий).

Джуран доказал, что 80% проблем в области качества связаны с неэффективной организацией производства. Таким образом, 80% проблем возникающих в работе определяются самой системой (процессом), и потому за них ответственны руководители, управляющие системой (процессом), и лишь 20% проблем возникают по вине непосредственных исполнителей.

Джуран был первым, кто применил принцип Парето для определения приоритетных управленческих действий — выделить несколько важнейших проблем из множества существующих и сконцентрировать ресурсы предприятия на их решении. В поисках путей обеспечения высокого качества продукции он пришел к тому, что принцип Парето, как он его называл, и «правило решающего меньшинства» стали синонимами стремления к высокому качеству продукции.

Обобщая вышесказанное, можно отметить следующее. Дж. Джуран констатировал, что не существует ничего, что можно назвать «чудом возникновения качества», и призывал извлекать уроки из японского опыта. Во-первых, достижение качества является обязанностью топ-менеджеров. Во-вторых, качество не связано с эффективностью товара или услуги; оно имеет отношение к людям, к вопросам адаптации, изменений, творчества и инноваций и, следовательно, обучение основам качества имеет фундаментальное значение. В-третьих, повышение качества требует фокусирования усилий на процессе, внимания ко всем работникам, так как каждый из них одновременно является и поставщиком, и потребителем. Наконец, в-четвертых, качество не воспринимается на веру; оно должно оцениваться, повышаться и контролироваться на общем фоне других корпоративных целей.

Каору ИСИКАВА (1915-1989)

Каору Исикава родился в 1915 г. в Японии. По окончании факультета прикладной химии Токийского университета в марте 1939 г. он устроился на работу в компанию, занимавшуюся предоставлением коммунальных услуг. Несколько месяцев спустя он был призван в японский ВМФ, где прослужил два года в качестве технического специалиста, занимаясь обучением и подготовкой личного состава кораблей. Затем он вновь начал работать в промышленности.

В 1947 г. К. Исикава приступил к проведению исследований в Токийском университете. Как технический специалист он хорошо понимал трудности анализа случайных величин и интерпретации его результатов. Эти проблемы обусловили его интерес к статистике и изучению статистических методов. В 1949 г. он был приглашен Японским обществом ученых и инженеров (JUSE) в специальную Группу по исследованию проблем контроля качества для проведения исследовательских работ в сфере контроля качества (КК) и использования в ней статистических методов. Следующие сорок лет жизни К. Исикава почти полностью посвятил работе в этой области. Кроме того, он старался помочь профессиональным ассоциациям, научным институтам и промышленным организациям всего мира в практическом применении принципов КК.

В 1950-е гг., для того чтобы помочь преодолению конфликтов между подразделениями фирмы и содействовать стимулированию сотрудничества между ними, К. Исикава выдвинул лозунг «Следующий процесс — ваш потребитель». В 1952 г. он стал президентом Химического общества Японии. На этом посту К. Исикава поощрял реализацию совместных проектов различных научных институтов в сфере КК и оказание спонсорской поддержки проведению ежегодных конференций по данной тематике. Участники этих конференций уделяли основное внимание потребностям различных групп сотрудников, включая рабочих и руководителей высшего и среднего уровней.

К. Исикава активно участвовал в процессе внедрения стандартов качества и тесно сотрудничал с Японским советом по промышленным стандартам (JIS) и Международной организацией по стандартизации (ISO). В 1969 г. он стал членом японского отделения ISO, а в 1977 г. — его председателем. В 1981 г. он вошел в состав исполкома ISO, что дало ему возможность влиять на процессы международного сотрудничества за счет внедрения стандартизации качества. Хотя К. Исикава верил в то, что наличие стандартов является необходимым условием достижения минимально приемлемого уровня качества, он не считал, что их существование или даже внедрение обязательно приведет к удовлетворению покупателей. Он был убежден в том, что помимо соблюдения стандартов задача КК заключается в постановке более высоких целей и преодолении самоуспокоенности за счет непрерывного внедрения усовершенствований и постоянного стремления к удовлетворению запросов потребителей [7; 346-347].

Чтобы оценить научный и практический вклад К. Исикавы, рассмотрим более подробно следующие аспекты его деятельности:

Развитие К. Исикавой японского подхода к контролю над тотальным качеством (КТК).

К. Исикава и другие японские специалисты считаются авторами так называемого «экономического чуда», поскольку они настойчиво внедряли представление о том, что КК является заботой каждого сотрудника. Во время своих многочисленных поездок по миру К. Исикава стремился убедить любую свою аудиторию приобретать японские товары и услуги, поскольку они имеют гарантированно высокое качество.

К. Исикава утверждал, что эффективное управление качеством основывается на следующих основных элементах:

- контроле над качеством товара/услуги как таковом;

- интегрированном контроле над издержками, ценами и прибылями;

- контроле над надежностью схем снабжения и сбыта.

К. Исикава утверждал, что «осуществление управления качеством заключается в разработке, проектировании, производстве и обслуживании качественного товара, который является наиболее экономичным и наиболее полезным для потребителя и всегда удовлетворяет его нуждам».

К. Исикава непоколебимо верил в то, что организации, если они собираются выходить со своими товарами и услугами на конкурентный рынок, не могут не контролировать качество. Он нередко предупреждал о том, что «контроль над тотальнымкачеством заключается в выполнении того, что должно выполняться как само собой разумеющееся». К. Исикава также утверждал, что КТК не является быстродействующим лекарством наподобие пенициллина, а должен рассматриваться скорее как гомеопатическое средство, которое при долговременном употреблении способно постепенно улучшить состояние компании. Успех эволюционного процесса внедрения КТК обусловлен действием десяти основных факторов [7; 348]:

- Мероприятиями по КК, которые подразумевают участие в них всех сотрудников компании.

- Убежденностью высшего руководства в первоочередной важности качества и в недопустимости компромиссов в отношении его обеспечения.

- Разработкой и формированием общего видения перспектив компании и достижение желаемых целей путем реализации специальной политики в отношении качества.

- Проверкой КК путем проведения самооценки с использованием методов, применяемых при определении лауреатов учрежденной в 1951 г. премии Э. Деминга.

- Гарантированием качества и управлением процессом его обеспечения за счет использования текущей информации и постоянного совершенствования всех организационных функций.

- Стимулированием командной работы и участием в кружках качества сотрудников всех уровней организации.

- Регулярным обучением методам КК и тренировкой навыков их практического применения.

- Применением статистических методов на начальном и продвинутом уровнях.

- Оценкой пригодности КК на всех уровнях и во всех отраслях промышленности и его широким распространением в японской промышленности и в торговле.

- Государственной поддержкой и общенациональным содействием распространению КК за счет таких мероприятий, как месячники качества, организация симпозиумов по проблемам КК и создание центральных органов управления кружками КК.

- Диаграмма Исикавы (Диаграмма причинно-следственных связей).

При определении факторов, влияющих на какой-либо показатель качества, часто применяются причинно-следственные диаграммы Исикавы. Метод был предложен Каору Исикавой в 1953 году для выявления причин нарушения технологического процесса в тех случаях, когда очевидные его нарушения трудно обнаружить.

Диаграммы строят, соблюдая следующие условия [1; 89]:

- диаграмму строит группа неруководящих работников;

- применяется принцип анонимности высказываний;

- на экспертизу выделяется ограниченное время;

- найденное решение должно вознаграждаться.

Обычно схему (диаграмму) Исикавы называют диаграммой причин и результатов, диаграммой "рыбий скелет", деревом и т.д. Она состоит из показателя качества, характеризующего результат, и факторных показателей (рис.6).

Построение диаграмм включает следующие этапы:

- – выбор результативного показателя, характеризующего качество изделия (процесса и т.д.);

- – выбор главных причин, влияющих на показатель качества. Их необходимо поместить в прямоугольники ("большие кости");

- – выбор вторичных причин ("средние кости"), влияющих на главные;

- – выбор (описание) причин третичного порядка ("мелкие кости"), которые влияют на вторичные;

- – ранжирование факторов по их значимости и выделение наиболее важных.

Диаграммы причин и результатов имеют универсальное применение. Так, они широко применяются при выделении наиболее значимых факторов, влияющих, например, на производительность труда.

В сфере производства продукции действует «принцип 5М», т. е. в качестве «крупных» выступают следующие пять «костей» (рис. 7).

Часто диаграмма Исикавы строится одновременно со столбиковыми диаграммами Парето.

Отмечается, что число существенных дефектов незначительно и вызываются они, как правило, небольшим количеством причин. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери.

Эта проблема может решаться с помощью диаграмм Парето. Различают два вида диаграмм Парето [8; 83]:

- По результатам деятельности. Они служат для выявления главной проблемы и отражают нежелательные результаты деятельности (дефекты, отказы и т.д.)

- По причинам (факторам). Они отражают причины проблем, которые возникают в ходе производства.

Рекомендуется строить много диаграмм Парето, используя различные способы классификация как результатов, так и причин, приводящих к этим результатам. Лучшей следует считать такую диаграмму, которая выявляет немногочисленные, наиболее важные факторы, что и является целью анализа Парето.

Семь инструментов контроля качества К. Исикавы.

Для анализа результатов контроля качества широкое распространение получили методы статистического контроля качества (Statistical Quality Control – SQC). Наиболее известными среди них стали «семь инструментов контроля качества».

К. Исикава в начале 1950-х начал в Японии кампанию по обучению руководителей фирм методам статистического контроля. Он первым объединил в систему то, что сегодня называют «семью инструментами контроля качества». Они вначале широко применялись в кружках качества в Японии, а затем и в других странах, благодаря своей эффективности и доступности у рядовых работников предприятии.

Краткое содержание этих методов применительно к управлению качеством заключается в следующем [9; 74-78]:

Диаграмма Парето. Названа так по имени ее автора, итальянского ученого- экономиста Парето (1845-1923). Позволяет наглядно представить величину потерь в зависимости от различных дефектов.

Причинно-следственная диаграмма (диаграмма Исикавы). Описана выше более подробно. Как правило, применяется в анализе дефектов, приводящих к наибольшим потерям.

Гистограмма. Представляет собой столбчатый график и применяется для наглядного изображения распределения конкретных значений параметра по частоте повторения за определенный период времени (неделя, месяц, год). При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его пределы.

Полученные данные анализируют, применяя другие методы:

- долю дефектных изделий и потерь от брака исследуют с помощью диаграммы Парето;

- причины дефектов определяют с помощью причинно-следственной диаграммы, метода расслоения и диаграмм разброса;

- изменение характеристик во времени определяют по контрольным картам.

Диаграмма разброса. Представляет собой корреляционную диаграмму. Строится как график зависимости между двумя параметрами. Это позволяет определить, есть ли взаимосвязь между этими параметрами. И если такая взаимосвязь существует, можно устранить отклонение одного параметра, воздействуя на другой. При этом возможна положительная или отрицательная взаимосвязь, но возможно и отсутствие какой-либо взаимосвязи.

Контрольная карта. Это разновидность графика, который отличается наличием контрольных границ, обозначающих допустимый диапазон разброса характеристик в обычных условиях течения процесса. Выход характеристик за пределы контрольных границ означает нарушение стабильности процесса и требует проведения анализа причин и принятия соответствующих мер.

Метод расслоения (послойный анализ). Применяют для выяснения причин разброса характеристик изделий. Существо метода заключается в разделении (расслоении) полученных характеристик в зависимости от различных факторов: квалификации работников, качества исходных материалов, методов работ, характеристик оборудования и т. д. При этом определяется влияние того или иного фактора на характеристики изделия, что позволяет принять необходимые меры для устранения их недопустимого разброса.

Графики. Используются для наглядности и облегчения понимания взаимозависимости количественных величин или их изменений во времени. Чаще всего применяются линейные, круговые, столбчатые и ленточные графики.

Перечисленные "семь инструментов" помогают решать подавляющее большинство возникающих проблем качества. Для решения более сложных проблем дополнительно могут применяться методы Тагути и "семь новых инструментов контроля качества", среди которых:

- – Схема отношений (Relation diagram);

- – Древовидная схема (Tree diagram);

- – Матричная схема (Matrix diagram);

- – Стрелочная схема (Arrow diagram) и другие.

В целом, для обеспечения эффективности контроля, кроме применения конкретных методов, необходимо также иметь в виду два общих правила.

Во-первых, нужно, чтобы контроль охватывал все этапы работ: от исследований и проектирования до проведения испытаний готовых изделий и надзора за их эксплуатацией.

Во-вторых, важно, чтобы основной объем контроля осуществлялся в виде самоконтроля, когда исполнители работ заинтересованы контролировать себя сами и сами же могут устранить обнаруженные дефекты. При этом должен сохраняться также и независимый контроль для проведения инспекторских проверок, испытаний и приемки готовой продукции. В каждом конкретном случае нужно постараться найти оптимальное сочетание между этими двумя видами контроля, которое будет зависеть главным образом от характера производства и контингента работников.

Идея о кружках качества, предложенная Каору Исикавой.

Идея “кружков качества” была выдвинута Исикавой в 1962 г. Порядок организации и работы кружков качества, их преимущества и недостатки подробно описаны в работе [10; 76-78]:

Кружок качества - это небольшая группа работников (от 6 до 12 человек), которые добровольно встречаются на регулярной основе для решения проблем, связанных с условиями их работы. В большинстве случаев начальник подразделения не является руководителем группы.

Кружки качества работают над проблемами, которые непосредственно сказываются на результатах деятельности работников. Кружок формируется с одобрения руководства для решения конкретной проблемы, выявленной работниками организации. Кружок качества может работать на постоянной основе или распускаться после окончательного решения проблемы.

Члены кружка уполномочены определить проблему, требующую решения, выбрать своего председателя, составить график проведения заседаний и получить разрешение руководства на выполнение работы. Они занимаются сбором необходимых данных, анализом проблемы, оценкой вариантов решений, дают руководству рекомендации по решению проблемы и внедряют их с одобрения руководства, если это входит в сферу их компетенции.

Для кружков качества характерны следующие основные особенности: 1) заседания кружков проводятся регулярно; 2) кружки основаны на принципе добровольного участия; 3) проблемы, решаемые в кружках качества, связаны с трудовой деятельностью на данном участке; 4) проблемы выявляются, исследуются и решаются силами членов кружка, после чего ими же проводится оценка полученных результатов; 5) кружок качества распускается после решения данной проблемы.

В Японии движение по организации кружков качества было движением снизу вверх. Оно началось с мастеров и рядовых работников, а не с руководства высшего звена. Это означало медленный рост, но полную поддержку со стороны работников, что явилось одной из причин успеха этого движения.

Координаторы кружков качества, как правило, выбираются для согласования программы по внедрению кружков качества с руководством организации. Они должны:

- Руководить всей программой по внедрению кружков.

- Готовить материалы, разъясняющие руководству и работникам преимущества кружков качества.

- Разрабатывать и реализовать программы подготовки сотрудников для участия в кружках качества.

- Заинтересовывать работников идеей создания кружков качества.

- Помогать членам кружков качества в решении проблем.

- Организовывать при необходимости консультативную помощь кружкам качества.

- Организовывать специальные курсы обучения для руководителей кружков качества.

- Проводить первоначальные заседания кружков качества, пока выбранный руководитель не освоится со своим положением.

Вовлечение профсоюзов. Необходимо заручиться поддержкой профсоюзов, прежде чем обращаться к сотрудникам подразделений.

Руководитель кружка качества. Руководитель подразделения или работники подразделения должны выбрать потенциального руководителя кружка, который получает соответствующую подготовку. Подготовка включает следующие вопросы: 1) деятельность кружков качества; 2) организационная структура кружков качества; 3) обучение поведению в рамках небольшой группы; 4) методы решения проблем; 5) методы коллективного управления; 6) межличностные отношения.

Руководитель кружка качества отвечает за: 1) стимулирование участия в деятельности кружка качества; 2) организацию и подготовку повесток для будущих заседаний; 3) оказание помощи координатору в подготовке членов кружка качества; 4)ведение заседаний кружка качества в качестве председателя; 5) подготовку документации, относящейся к заседаниям и деятельности кружка качества.

Заседания кружков качества. Продолжительность заседания кружка качества не должна превышать одного часа. Первые семь-восемь заседаний представляют собой учебные занятия со следующей примерной тематикой:

- Ознакомление с деятельностью кружков качества.

- «Мозговой штурм», причинно-следственные диаграммы, другие методы выявления проблем.

- Гистограммы, графики, контрольные карты.

- Представление результатов работы кружка руководству.

Далее в повестках дня заседаний следует уделять особое внимание новым концепциям

и анализу проблем:

- Методы сбора, анализа и представления данных (диаграммы рассеивания, планирование экспериментов, расслоение выборки).

- Средства регулирования технологических процессов (контрольные карты и выборочный контроль).

- Групповой анализ реальных ситуаций, карты мнений.

Таким образом, постепенно будут рассмотрены все методы решения проблем, и дальнейшие заседания будут посвящены их анализу и решению. После завершения работы над конкретной проблемой результаты представляются руководству высшего звена. В представлении необходимо дать ответы на следующие вопросы:

- В чем заключалась проблема?

- С помощью каких методов проводился анализ проблемы?

- В чем заключалось решение проблемы?

- Насколько эффективным можно считать данное решение?

- Какую экономию оно дает?

Руководство должно регулярно отмечать наиболее отличившиеся кружки.

Кружки качества могут дополнять деятельность группы по улучшению работы, созданной в подразделении. Например, если на собрании группы поднимается вопрос узкого характера, не затрагивающий деятельности всего подразделения, то какой вопрос могут вызваться решить на добровольной основе члены кружка качества.

Преимущества кружков: 1) членами кружка качества становятся только те работники, которые сами хотят заниматься этой деятельностью; в результате этого их не нужно дополнительно стимулировать; 2) обучение расширяет кругозор отдельных членов кружка; 3) работники рассматривают проблемы, в решении которых они лично заинтересованы; 4) члены кружка качества заинтересованы в проведении своих решений в жизнь; 5) программа деятельности кружка качества помогает преодолеть сопротивления реформам.

Недостатки: 1) в решении проблем не участвуют все работники подразделения; 2) работники подразделения, которые не являются членами кружка качества, могут с недоверием относиться к принятию его предложений.

Разработка К. Исикавой новой концепции организации производства, воплощенной на фирме “Тойота” (производственная система “Тойота”, ТПС).

Идеи К. Исикавы были воплощены в микрологистической системе корпоративного управления производством и снабжением КАНБАН, внедренной в корпорации «Toyota Motor» и позволяющей сократить производственные запасы на 50%, а товарные – на 8%. Эта система базировалась на следующих принципах [2; 33]:

- – усиленный контроль качества;

- – поставка продукции заказчику точно в срок;

- – достижение уровня наладки оборудования, исключающего возможность производства бракованной продукции;

- – сокращение числа поставщиков комплектующих;

- – максимальное приближение смежников к головному (как правило, сборочному) заводу.

Во многом благодаря последовательному осуществлению идей Деминга, Джурана и Исикавы Япония, страна бедная природными ресурсами и разоренная войной, стала одной из богатейших стран мира.

После 1970-х гг. опыт Японии в области управления качеством постоянно изучается во всем мире. Однако необходимо принимать во внимание то, что специфика японской системы управления качеством обусловлена национальными традициями и социально-экономическими особенностями развития японской промышленности в послевоенный период.

В заключение можно сказать о том, что вплоть до своей смерти, наступившей в 1989 г., Каору Исикава много путешествовал. Он часто приглашался правительствами, университетами и промышленными организациями для проведения семинаров и консультаций по разъяснению японского опыта управления качеством. Сотрудничал со многими другими выдающимися специалистами в области качества, включая Э. Деминга и Дж. Джурана, с которыми он познакомился в 1950-х гг. в Японии, куда они были приглашены группой японских менеджеров для проведения семинаров по проблемам КК.

К. Исикава был директором Технологического института Мусаши. Он часто привлекался к сотрудничеству в качестве консультанта как в Японии, так и в других странах.

Литература

- Розова Н.К. Менеджмент качества. – СПб.: «Вектор», 2005. – 192 с.

- Розова Н.К. Управление качеством. – СПб.: Питер, 2002. – 224 с.

- Герасимов Б.И., Злобина Н.В., Спиродонов С.П. Управление качеством: Учебное пособие. – М.: КНОРУС, 2005. – 272 с.

- Крейнер С. Ключевые идеи менеджмента: Пер. с англ. – М.: ИНФРА-М, 2012. – 347 с.

- Тепман Л.Н. Управление качеством: Учебное пособие. – М.: ЮНИТИ – ДАНА, 2007 – 352 с.

- Аристов О.В. Управление качеством: Учебное пособие. – М.: ИНФРА – М, 2004. – 240 с.

- Классики менеджмента: Пер. с англ./ Под ред. М. Уорнера. – СПб.: Питер, 2001. – 1168 с.

- Ильенкова С.Д., Ильенкова Н.Д., Мхитарян В.С. и др. Управление качеством: Учебник. – М.: Банки и биржи, ЮНИТИ, 1998. – 199 с.

- Огвоздин В.Ю. Управление качеством. Основы теории и практики: Учебное пособие. – М.: Издательство «Дело и Сервис», 1999. – 160 с.

- Басовский Л.Е., Протасьев В.Б. Управление качеством: Учебник. – М.: ИНФРА – М, 2008. – 212 с.