Понятие и факторы, определяющие производственную мощность

Производственная мощность — это максимально возможный выпуск продукции, предусмотренный на соответствующий период (декаду, месяц, квартал, год) в заданной номенклатуре и ассортименте, с учетом оптимального использования наличного оборудования и производственных площадей, прогрессивной технологии, передовой организации производства и труда.

Экономическое обоснование производственной мощности — важнейший инструмент планирования промышленного производства. Иными словами, это потенциальная возможность валового выпуска промышленной продукции.

При формировании производственной мощности учитывается влияние таких факторов, как номенклатура, ассортимент, качество продукции, парк основного технологического оборудования, средний возраст оборудования и эффективный годовой фонд времени его работы при установленном режиме, уровень сопряженности парка, размер производственных площадей и т.п.

От производственной мощности зависит степень: удовлетворения рыночного спроса, который может изменяться по объему, номенклатуре и ассортименту, поэтому производственная мощность должна предусматривать гибкость всех технологических операций, т.е. возможность своевременно перестроить производственный процесс в зависимости от роста конкурентоспособности продукции, изменения объема, номенклатуры и ассортимента [1, 2].

Производственная мощность зависит от ряда факторов. Важнейшие из них следующие:

- количество и производительность оборудования;

- качественный состав оборудования, уровень физического и морального износа;

- степень прогрессивности техники и технологии производства;

- качество сырья, материалов, своевременность их поставок;

- уровень специализации предприятия;

- уровень организации производства и труда;

- фонд времени работы оборудования.

Выбытие мощности происходит по следующим причинам:

- износ оборудования;

- уменьшение часов работы оборудования;

- изменение номенклатуры или увеличение трудоемкости продукции;

- окончание срока лизинга оборудования.

Методика расчета производственной мощности предприятия

Расчет производственной мощности завода (предприятия) ведется по всем его подразделениям в следующей последовательности:

- по агрегатам и группам технологического оборудования;

- по производственным участкам;

- по основным цехам и заводу в целом.

Производственная мощность цехов, участков определяется по мощности основного технологического оборудования: агрегатов, установок, групп оборудования и т.д. [1; 156-157].

Производственная мощность (Мг) цеха, участка, оснащенного однотипным предметноспециализированным оборудованием (ткацкие станки, прядильные машины и т.д.), определяется по формуле

![]() (1)

(1)

где Пч — часовая производительность оборудования; Фпл — плановый (эффективный) годовой фонд времени работы единицы оборудования; Н — среднегодовой парк этого вида оборудования.

Производственная мощность (Мг) агрегатов периодического действия (химические агрегаты, автоклавы и т.п.) определяется по формуле

![]() (2)

(2)

где Вм — масса сырых материалов; Фпл — плановый (эффективный) годовой фонд времени работы оборудования; t4M — продолжительность цикла переработки сырья; КВГ — коэффициент выхода готовой продукции из сырых материалов.

Производственная мощность (Мг) цехов массового и крупносерийного производства определяется исходя из планового (эффективного) фонда времени и ритма, или такта, работы конвейера:

![]() (3)

(3)

где Фт — плановый (эффективный) фонд времени работы конвейера, мин; t — такт схода готовых изделий с конвейера, мин.

Производственная мощность (Мг) предприятия или цеха при однотипном оборудовании (текстильная фабрика и т.п.) рассчитывается по формуле

![]() (4)

(4)

где Ппл — плановый (эффективный) годовой фонд времени работы оборудования; tед — затраты времени на единицу продукции (трудоемкость); Н — среднегодовое количество однотипного оборудования.

Пропускная способность по площадям (Рпл) определяется по формуле

![]() (5)

(5)

где Пп — производственная площадь цеха, м2; Фпл — плановый (эффективный) годовой фонд времени работы цеха, участка, дни.

Соответствие пропускной способности ведущих цехов, участков и остальных звеньев предприятия определяется путем расчета коэффициента сопряженности (Кс) по формуле

![]() (6)

(6)

где М1, М2 — мощность цехов, участков, агрегатов, для которых определяется коэффициент сопряженности, в принятых единицах измерения; Руд — удельный расход продукции первого цеха для производства продукции второго цеха.

Производственная мощность ведущего цеха (Мц) рассчитывается по формуле

![]() (7)

(7)

гдеМ1, М2,..., Мn — производственная годовая мощность данного вида однотипного оборудования; а1, а2, ..., ап — количество единиц данного вида оборудования.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, агрегатов. К ведущим относятся цехи, участки, агрегаты, в которых выполняются основные наиболее трудоемкие технологические процессы и операции по изготовлению изделий или полуфабрикатов. Перечень ведущих цехов, участков и агрегатов в основном производстве, а также оптимальные уровни загрузки публикуются в отраслевых рекомендациях по расчету производственной мощности.

Под «узким местом» понимается несоответствие производственной мощности отдельных цехов, участков, агрегатов возможности ведущего оборудования.

Наличие «узких мест» на промежуточных стадиях производственного процесса не должно учитываться в расчетах производственной мощности предприятия.

В расчет производственной мощности предприятия включается все оборудование, закрепленное за основными производственными цехами, за исключением резервного, опытных участков и специальных участков для обучения рабочих; культурно-технический уровень кадров и их отношение к труду; достигнутый уровень выполнения норм времени.

Степень использования производственной мощности предприятия характеризуется коэффициентом использования мощности (Ки м), который определяется по формуле

![]() (8)

(8)

где Оф — фактический объем выпуска продукции; Мсрr — среднегодовая производственная мощность.

Производственная мощность (ПМ) завода рассчитывается по ведущему цеху. На машиностроительном заводе в большинстве случаев ведущим является выпускающий, т.е. сборочный цех. Исходя из этих предпосылок производственная мощность завода устанавливается по мощности ведущего цеха.

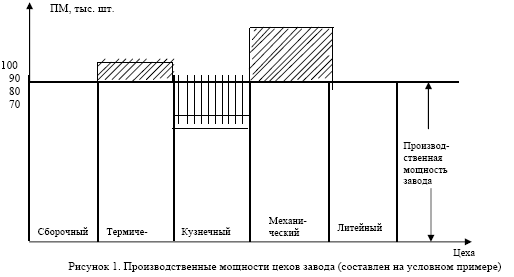

Для обоснования производственной мощности завода обычно составляют диаграмму производственных мощностей (ПМ). Покажем это на следующем условном примере (рис. 1).

Из диаграммы видно, что на заводе имеются свободные производственные мощности в термическом и механическом цехах и узкое место — кузнечный цех. Для того чтобы загрузить свободные мощности, можно увеличить объем кооперированных поставок. Для расширения узких мест необходимо предусмотреть организационно-технические мероприятия: установку дополнительного оборудования, модернизацию действующего, переход на трехсменный режим работы; приобретение оборудования на условиях лизинга.

Анализ использования производственной мощности с помощью системы обобщающих показателей

Обобщающими показателями использования производственных мощностей являются:

1) коэффициент использования мощности (Кпм) как отношение производственной программы (ПП) к производственной мощности (ПМ);

2) коэффициент загрузки оборудования (К3) как отношение трудоемкости производственной программы

к плановому фонду времени работы всего оборудования (ФпхК);

3) коэффициент сменности (Кс) как отношение трудоемкости производственной программы ![]() к плановому фонду времени работы оборудования за одну смену (ФіcК);

к плановому фонду времени работы оборудования за одну смену (ФіcК);

4) интегральный показатель использования производственных мощностей (Ки) как произведение коэффициентов использования оборудования по времени и по мощности;

5) коэффициент пропорциональности мощностей, который рассчитывается как отношение производственной мощности цеха к производственной мощности завода (мощности цеха и участка).

Анализ использования производственной мощности осуществляется с помощью названных показателей, которые рассчитываются по плановым и фактическим данным. Объектом анализа должны быть все агрегаты, производственные участки, цехи и завод в целом.

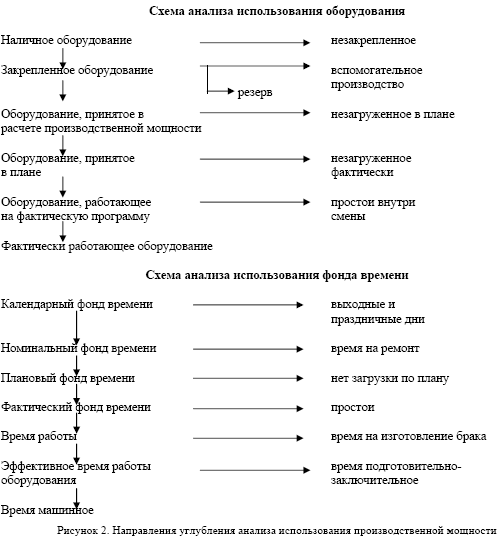

Углубление анализа идет по следующим направлениям: изучение использования наличного оборудования и планового фонда времени (рис. 2).

Далее необходимо проанализировать прогрессивность применяемой техники и технологических процессов, исследовать условия эксплуатации техники, а также правильность решения вопросов организации производства и труда.

Резервы повышения производственной мощности предприятия

Повышение уровня использования действующих производственных мощностей позволяет без привлечения дополнительных капитальных вложений получить больше продукции, а следовательно, сократить потребность в создании новых мощностей. Лучшее использование производственных мощностей способствует снижению себестоимости выпускаемой продукции, дополнительному приросту прибыли в результате роста объема выпуска продукции, снижению фондоемкости продукции и росту рентабельности производства.

Это тем более важно, если учесть чрезвычайно низкий уровень загрузки оборудования в ряде отраслей машиностроения, где он составляет в среднем 15-20 % [3; 153].

Для разработки мероприятий, направленных на эффективное использование производственных мощностей, проводится анализ их использования, на основе которого выявляются внутрипроизводственные резервы, увеличивается дополнительная пропускная способность ведущих цехов, участков и групп оборудования.

В соответствии с требованиями рыночной экономики необходимо ввести понятия достижимой нормальной производственной мощности и номинальной максимальной производственной мощности. Номинальная максимальная производственная мощность — это технически достижимая мощность, которая часто соответствует установленной мощности, гарантируемой поставщиком производственного оборудования. Достижимая нормальная производственная мощность — это мощность, развиваемая при нормальных условиях работы, с учетом не только установленного оборудования и технических условий на предприятии (нормальные перерывы в работе, простои, выходные, техническое обслуживание и ремонт, замена инструмента, сменность и т.п.), но и принятой системы управления. Эта мощность должна соответствовать предполагаемой величине продаж предприятия, устанавливаемой исходя из принципов концепции маркетинга. Разница между этими величинами будет соответствовать величине дополнительной производственной мощности (резерв производственной мощности).

Резерв определяется с учетом влияния различных факторов, положительно или отрицательно воздействующих на величину номинальной максимально достижимой производственной мощности предприятия. К позитивным факторам относятся:

- освоение новой техники;

- техническое перевооружение;

- изменение номенклатуры и ассортимента выпускаемой продукции;

- изменение состава сырьевых ресурсов;

- снижение трудоемкости продукции;

- проведение организационно-технических мероприятий;

- сокращение времени простоя оборудования;

- снижение потерь от брака;

- уменьшение технологических перерывов;

- сокращение времени на подготовку производства;

- повышение квалификации персонала и рост производительности труда и т.п.

К факторам, как правило, негативно влияющим на величину использования производственной мощности предприятия, относятся:

- освоение новой продукции;

- несопряженность мощностей отдельных подразделений;

- аварии и форс-мажорные обстоятельства и т.п.

Для определения, какие резервы имеются на предприятии, существует коэффициент использования производственной мощности (формула 8).

Имея данные о коэффициентах использования производственных мощностей, как в целом по предприятию, так и по отдельным его подразделениям (видам продукции), можно принимать объективные управленческие решения, направленные на мобилизацию резервов, повышение эффективности их использования, в частности, на этапе разработки (анализа выполнения) плана производства и реализации продукции.

С целью приведения наличных производственных мощностей предприятия в соответствие с его потребностями в производстве и реализации продукции необходимого количества и требуемого качества разрабатываются мероприятия технического развития и организации производства, которые группируются по следующим направлениям [3; 156-157].

При разработке (анализе) такого направления как внедрение прогрессивной технологии, механизации и автоматизации производственных процессов особое внимание обращается на цехи, которые сдерживают развитие производства и ограничивают полное использование производственных мощностей.

Мероприятия этого направления разрабатываются на основе расчетов: а) степени прогрессивности применяемых технологических процессов; б) удельного веса видов технологии, отвечающей современному уровню развития как в стране, так и за рубежом; в) возрастного состава оборудования; г) удельного веса прогрессивных контрольно-измерительных приборов, технологической оснастки, нормализованных и унифицированных элементов. При этом рассчитываются и оцениваются наиболее характерные для данного процесса технико-экономические показатели: производительность применяемого оборудования; себестоимость производства единицы продукции; затраты труда, сырья, материалов, электроэнергии на единицу продукции и т.п.; снижение выбросов вредных веществ в окружающую природную среду.

Капитальный ремонт и модернизация основных фондов — одно из наиболее актуальных направлений технического и организационного развития, особенно для предприятий, имеющих изношенный станочный парк и (или) не располагающих необходимыми финансовыми ресурсами для его обновления.

Объем работ по капитальному ремонту определяется на основе принятой периодичности ремонта по системе ППР, ведомостей дефектов и соответствующих смет с учетом нормативов ремонтноэксплуатационных затрат, а также имеющихся источников финансирования.

Общая сумма затрат на капитальный ремонт и модернизацию представляется в разрезе групп учета основных средств: а) здания; б) сооружения; в) передаточные устройства и т.д.

Необходимо иметь в виду, что в соответствии с Положением о составе затрат в себестоимость продукции (работ, услуг) включаются только затраты по поддержанию основных производственных фондов в рабочем состоянии (расходы на технический осмотр и уход, на проведение текущего, среднего и капитального ремонтов), а затраты на проведение модернизации оборудования, а также реконструкции объектов основных фондов в себестоимость продукции (работ, услуг) не включаются.

Следующим направлением использования резервов является совершенствование управления, планирования и организации производства. Данное направление предусматривает внедрение экономически целесообразных мероприятий, направленных на повышение уровня: а) концентрации — процесса сосредоточения производства на более крупных участках предприятия: б) специализации — концентрации производства однородной продукции на основе разделения труда; в) кооперирования — формы производственных связей между специализированными: предприятиями, участвующими в совместном изготовлении определенной продукции; г) комбинирования производства — создания на одном предприятии разных производств, представляющих собой последовательные ступени комплексной обработки (переработки) сырья или использования отходов производства.

Кроме того, данное направление предусматривает внедрение вычислительной техники и АСУ; разграничение функций, прав и обязанностей между различными подразделениями; повышение оперативности и гибкости в работе аппарата управления; внедрение прогрессивных типовых структур в организации производства; совершенствование организации подготовки производства; совершенствование форм и методов внутрифирменного взаимодействия.

Особым направлением можно рассматривать научную организацию труда — комплекс мер, направленных на достижение оптимального соединения живого труда с орудиями и предметами труда, создание наиболее благоприятных санитарно-гигиенических и психофизиологических условий труда.

Основные мероприятия этого направления: а) совершенствование организации и обслуживания рабочих мест на основе внедрения типовых проектов организации рабочих мест; б) расширение зон обслуживания; изучение и распространение передовых приемов методов труда; в) совершенствование нормирования труда; г) разработка календарного плана замены и пересмотра норм труда.

Список литературы

1 СкляренкоВ.К., ПрудниковВ.М. Экономика предприятия: Конспект лекций. — М.: ИНФРА-М, 2003. — 208 с.

2 ЗайцевН.Л. Экономика промышленного предприятия: Учебник. — М.: ИНФРА-М, 1998. — 336 с.

3 ПелихА.С., БаранниковМ.М. Экономика машиностроения: Учеб. пособие. — Ростов н/Д.: Феникс, 2004. — 416 с.